тонгсин соғу

2023-08-11

Соғубелгілі бір механикалық қасиеттері, белгілі бір пішіндері мен өлшемдері бар соғылмаларды алу үшін пластикалық деформация алу үшін метал дайындамасына қысым жасау үшін соғу машиналарын қолданатын өңдеу әдісі және соғудың екі құрамдас бөлігінің (соғу және штамптау) бірі болып табылады. Соғу арқылы металды балқыту процесінде құйылған күйдегі борпылдақ және басқа ақауларды жояды, микроқұрылымды оңтайландырады және металдың толық ағыны сызығын сақтаудың арқасында соғудың механикалық қасиеттері әдетте бірдей қасиеттерге қарағанда жақсырақ болады. материал. Тиісті машиналарда жоғары жүктеме және ауыр жұмыс жағдайлары бар маңызды бөлшектер үшін соғылмалар көбінесе табақтарға, профильдерге немесе илемдеуге болатын қарапайым пішінді дәнекерлеу бөлшектеріне қосымша қолданылады.

Деформация температурасы

Болаттың бастапқы қайта кристалдану температурасы шамамен 727 ° C құрайды, бірақ 800 ° C әдетте бөлу сызығы ретінде пайдаланылады, 800 ° C жоғары ыстық соғу; 300-ден 800°С-қа дейін жылы соғу немесе жартылай ыстық соғу деп аталады.

Акцияның қозғалу жолы

Дайындаманың қозғалысы бойынша соғуды еркін соғу, бұзалау, экструзия, қалыпта соғу, жабық қалыпта соғу, жабық рубрика соғу деп бөлуге болады.

1. Еркін соғу. Қажетті соғылмаларды алу үшін, негізінен қолмен соғу және механикалық соғудың екі түрін алу үшін үстіңгі және астыңғы үтіктің (анвильді блок) арасындағы металды деформациялау үшін соққы күшін немесе қысымды пайдаланыңыз.

2. Қалып соғу. Қалып соғу ашық қалыпта соғу және жабық қалыпта соғу болып бөлінеді. Металл дайындама соғуды алу үшін белгілі бір пішінмен соғу штампында сығымдалады және деформацияланады, оны суық рубрикаға, шиыршық соғуға, радиалды соғуға және экструзияға және т.б. бөлуге болады.

3, жабық қалыпта соғу және жабық рубрика соғу, өйткені жарқыл жоқ, материалдарды пайдалану деңгейі жоғары. Күрделі соғуды бір процесспен немесе бірнеше процесспен аяқтауға болады. Жарқыл болмағандықтан, соғулардың күш аймағы азаяды және қажетті жүктеме де азаяды. Дегенмен, дайындаманы толығымен шектеуге болмайтынын атап өту керек, сондықтан дайындаманың көлемін қатаң бақылау, соғу қалыптың салыстырмалы жағдайын бақылау және соғу матрицаны өлшеу, сондай-ақ дайындаманың тозуын азайтуға ұмтылу қажет. соғу матрицасы.

Соғу штампының қозғалысы

Соғу қалыптарының қозғалыс режимі бойынша соғуды бұрылысты соғу, тербелмелі соғу, шиыршық соғу, айқас сына илемдеу, сақина илемдеу және диагональды илемдеу деп бөлуге болады. Айналмалы соғу, айналмалы соғу және соғу

Қытайдың алғашқы 400MN (40 000 тонна) ауыр авиациялық соғу гидравликалық пресі

Сақинаны дәл соғу арқылы да аяқтауға болады. Материалдарды пайдалану коэффициентін жақсарту үшін жұқа материалдардың бірінші процесі ретінде орамды соғу және көлденең илемдеуді қолдануға болады. Айналмалы соғу, еркін соғу сияқты, жергілікті түрде қалыптасады, оның артықшылығы соғу күші соғу өлшемімен салыстырғанда аз болған кезде қалыптаса алады. Бұл соғу әдісі, соның ішінде еркін соғу, өңдеу кезінде материалды қалып бетіне жақын жерден бос бетке дейін ұзартады, сондықтан дәлдікті қамтамасыз ету қиын, сондықтан соғу қалыптың қозғалыс бағыты мен айналмалы соғу реті басқарылады. компьютер, сондай-ақ күрделі пішінді және жоғары дәлдіктегі өнімдерді төмен соғу күшімен алуға болады, мысалы, көптеген сорттар мен үлкен өлшемді турбиналық қалақтарды және басқа соғу бұйымдарын өндіру.

Соғу жабдықтарының қалыпты қозғалысы мен еркіндігі сәйкес келмейді, төменгі өлі орталықтың деформация шегінің сипаттамаларына сәйкес соғу жабдықтарын келесі төрт формаға бөлуге болады:

1, соғу күшін шектеңіз: гидравликалық тікелей жетекті сырғытпа гидравликалық пресс.

2, квазиинсультты шектеу режимі: гидравликалық жетектің иінді шатунының гидравликалық престің механизмі.

3, инсультты шектеу режимі: сырғымалы механикалық прессті басқаруға арналған иінді, шатун және сына механизмі.

4, энергияны шектеу режимі: бұрандалы және фрикционды престің спиральды механизмін пайдалану.

Ыстық сынауға арналған ауыр ауа соғу гидравликалық пресі

Жоғары дәлдікке қол жеткізу үшін төменгі өлі нүктеде шамадан тыс жүктемені болдырмауға, жылдамдықты бақылауға және қалып күйіне назар аудару керек. Өйткені бұл соғу төзімділігіне, пішіннің дәлдігіне және соғудың қызмет ету мерзіміне әсер етеді. Сонымен қатар, дәлдікті сақтау үшін сырғанау рельсінің саңылауын реттеуге, қаттылықты қамтамасыз етуге, төменгі өлі нүктені реттеуге және қосалқы беріліс құрылғысын пайдалануға назар аудару керек.

Сырғытпаның қозғалу жолы

Сондай-ақ сырғытпаның тік және көлденең қозғалысы (жіңішке бөлшектерді соғу, майлау салқындату және бөлшектерді соғу үшін жоғары жылдамдықта өндіру үшін) бар, компенсациялық құрылғыларды пайдалану мүмкін.

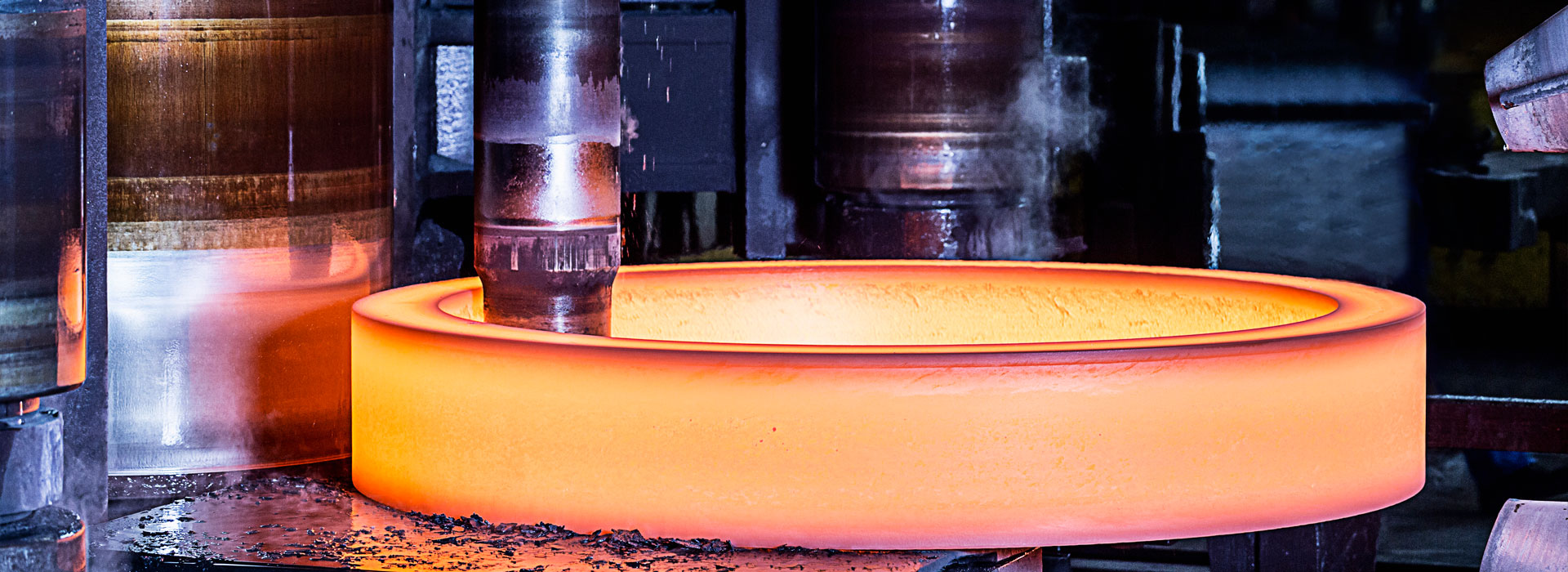

Алғашқы үлкен диск өнімдері сәтті жасалды

Басқа бағыттағы қозғалысты арттыру. Жоғарыда аталған әдістер әртүрлі және қажетті соғу күші, процесс, материалды пайдалану, шығымдылық, өлшемдік төзімділік және майлау және салқындату әдістері әртүрлі, олар да автоматтандыру деңгейіне әсер ететін факторлар болып табылады.

Ағаш соғу

Соғу материалдары негізінен көміртекті болат және әртүрлі құрамдастардың легирленген болаттары, одан кейін алюминий, магний, мыс, титан және олардың қорытпалары. Материалдың бастапқы күйі - құйма, құйма, металл ұнтағы және сұйық метал. Металлдың деформацияға дейінгі көлденең қимасының деформациядан кейінгі көлденең қимасының ауданына қатынасын соғу коэффициенті деп атайды. Соғу коэффициентін дұрыс таңдау, қолайлы қыздыру температурасы мен ұстау уақыты, ақылға қонымды бастапқы соғу температурасы және соңғы соғу температурасы, ақылға қонымды деформация мөлшері мен деформация жылдамдығы өнім сапасын жақсарту және өзіндік құнын төмендету үшін үлкен байланыстарға ие.

Әдетте, шағын және орташа соғылмалар дайындама ретінде дөңгелек немесе төртбұрышты бар материалды пайдаланады. Штанганың дәндік құрылымы мен механикалық қасиеттері біркелкі және жақсы, пішіні мен өлшемі дәл, бетінің сапасы жақсы, жаппай өндірісті ұйымдастыру оңай. Қыздыру температурасы мен деформация жағдайлары ақылға қонымды бақыланатын болса, жақсы соғылмаларды соғу үшін үлкен соғу деформациясы қажет емес.

Құйма тек ірі соғулар үшін қолданылады. Құйма - үлкен бағаналы кристалды және борпылдақ орталығы бар құйылған құрылым. Сондықтан, тамаша металл құрылымы мен механикалық қасиеттерді алу үшін бағаналы кристалды үлкен пластикалық деформация және борпылдақ тығыздау арқылы ұсақ түйіршіктерге бөлу керек.

Ұнтақты соғуды ұнтақ металлургиялық преформаларды ыстық жағдайда престеу және күйдіру арқылы жарқылды жиектерсіз соғу арқылы жасауға болады. Соғу ұнтағы жалпы соғу бөлшектерінің тығыздығына жақын, жақсы механикалық қасиеттерге және жоғары дәлдікке ие, бұл кейінгі кесу процесін азайтуы мүмкін. Ұнтақты соғылмалар біркелкі ішкі ұйымға ие және сегрегацияланбайды және шағын тісті доңғалақтар мен басқа дайындамаларды жасау үшін пайдаланылуы мүмкін. Дегенмен, ұнтақтың бағасы жалпы барларға қарағанда әлдеқайда жоғары және оны өндірісте қолдану белгілі бір шектеулерге жатады. ,

Қалыпқа құйылған сұйық металға статикалық қысым түсіре отырып, ол қысымның әсерінен қатып, кристалдануы, ағуы, пластикалық деформациясы мен қалыптасуы мүмкін және қалып соғудың қажетті пішіні мен өнімділігін алуға болады. Сұйық металды соғу - бұл құю мен соғу арасындағы қалыптау әдісі, ол әсіресе жалпы соғу кезінде түзілуі қиын күрделі жұқа қабырғалы бөлшектер үшін қолайлы.

Көміртекті болат пен легирленген болаттың әртүрлі құрамдас бөліктері, одан кейін алюминий, магний, мыс, титан және басқа қорытпалар, темір негізіндегі суперқорытпа, никель негізіндегі суперқорытпа, кобальт негізіндегі суперқорытпа деформациялық қорытпа сияқты әдеттегі материалдардан басқа соғу материалдары да соғылған немесе аяқтау үшін прокатталады, бірақ бұл қорытпалар салыстырмалы түрде тар пластикалық аймаққа байланысты, сондықтан соғу қиындықтары салыстырмалы түрде үлкен болады. Әр түрлі материалдардың қыздыру температурасы, ашылу температурасы және соңғы соғу температурасы қатаң талаптарға ие.

Процесс ағыны

Әртүрлі соғу әдістерінің әртүрлі процестері бар, оларда ыстық қалыппен соғу процесі ең ұзақ, жалпы тәртіп: дайындамаларды соғу; Соғу дайындамасын қыздыру; орамды соғуды дайындау; Қалып соғуды қалыптау; кесу; Тесу; Түзету; Аралық тексеру, соғу өлшемін және бетінің ақауларын тексеру; Соғу кернеуін жою және металды кесу өнімділігін жақсарту үшін соғылмаларды термиялық өңдеу; Тазалау, негізінен беткі оксидті кетіру; Түзету; Тексеру, сыртқы түрі мен қаттылығын тексеруден өту үшін жалпы соғу, химиялық құрамды талдау, механикалық қасиеттер, қалдық кернеу және басқа сынақтар мен бұзбайтын сынақтар арқылы маңызды соғулар.

бұл tongxin preicison соғу компаниясының өнімдері