Соғу сызбаларының конструкциялық ерекшеліктері қандай?

2022-07-27

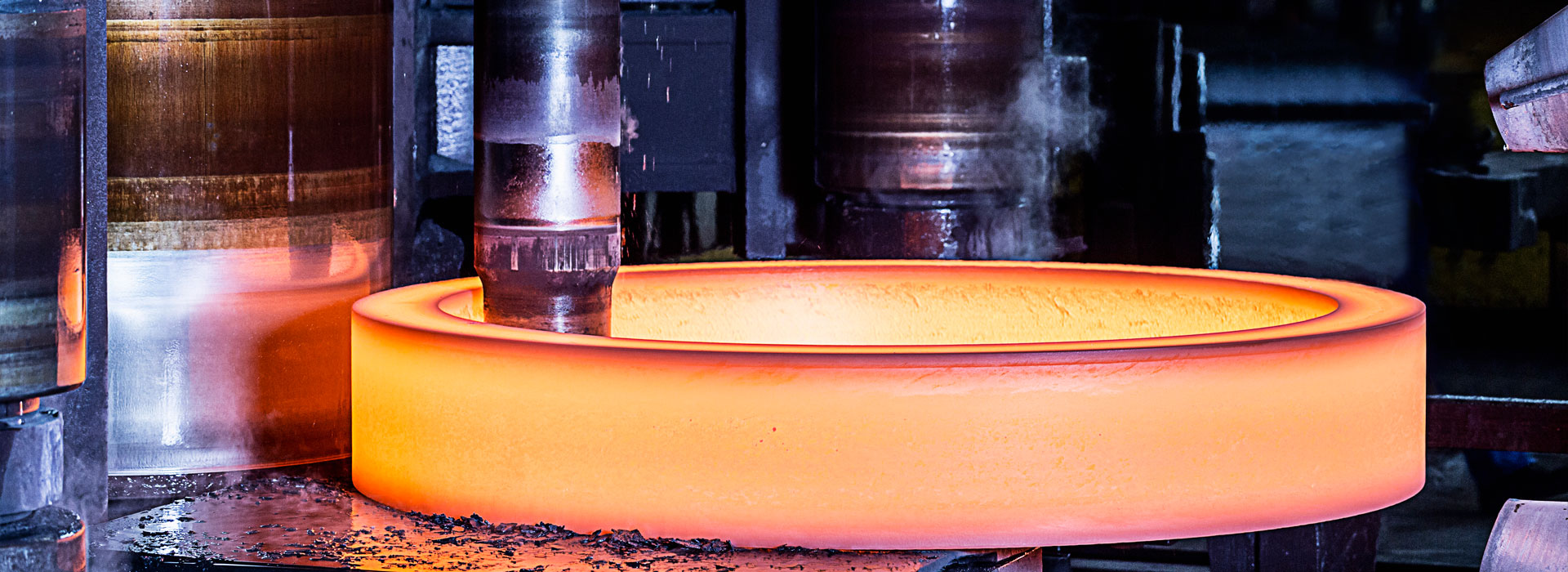

Соғу өндірісі, сонымен қатар соғылмалардың қажетті пішін мен өлшемде болуын қамтамасыз етуі керек, сонымен қатар ұсынылатын пайдалану процесінде соғылмалардың өнімділік талаптарын қанағаттандыруы керек, олардың ішінде негізінен мыналар: беріктік көрсеткіші, пластикалық көрсеткіш, соққы беріктігі, шаршау беріктігі, сыну ChuDu. және кернеудің коррозияға төзімділігі және т.б., жоғары температура бөліктерінің жұмысы үшін, және лездік және ұзақ өнімділік пен термиялық шаршау өнімділігінің жоғары температуралық созылу қасиеттері және т.б.

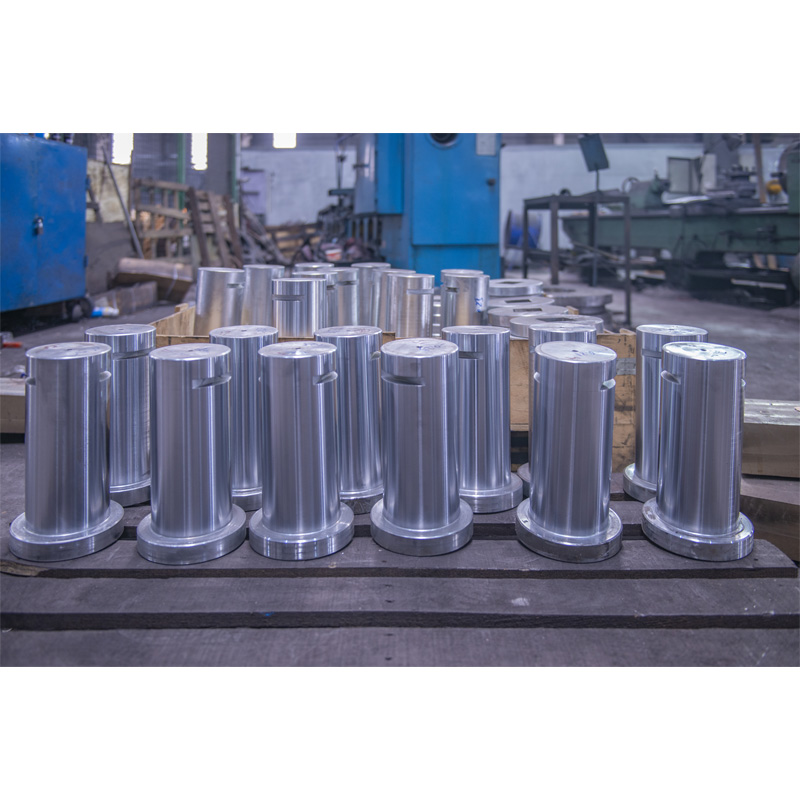

Соғуда қолданылатын шикізат - құйма, прокат, экструдталған және соғылған дайындамалар. Прокат, экструдталған және соғылған дайындамалар сәйкесінше илектеу, экструзия және соғу арқылы жасалған жартылай фабрикаттар болып табылады. Соғу өндірісінде келесі аспектілерде негізделген технология мен технологиялық параметрлерді қабылдау арқылы шикізатты ұйымдастыру мен өнімділігін жақсартуға болады; Макроскопиялық сегрегацияны жақсарту үшін бағаналы кристал бұзылады, ал құйма құрылымы соғылған құрылымға өзгертіледі. Қолайлы температура мен кернеу жағдайында материалдың тығыздығын жақсарту үшін ішкі тесіктер дәнекерленген. Құйма талшық құрылымын қалыптастыру үшін соғылған, ал соғулар илемдеу, экструзия және соғу арқылы талшықты бағытты бөлуді алады.

Дәннің көлемі мен біркелкілігін бақылау; Екінші фазаның таралуын жақсарту (мысалы, лестенитті болаттағы легирленген карбид); Тіндерді деформацияны күшейту немесе деформация - фазалық трансформацияны күшейту. Жоғарыда аталған құрылымның жетілдірілуіне байланысты соғылмалардың икемділігі, соқпалы беріктігі, шаршауға төзімділігі және беріктігі де жақсарды, содан кейін бөлшектердің соңғы ыстық өкшесі арқылы қаттылық, беріктік және пластикалық талап етілетін бөлшектерді алуға болады. жақсы кешенді өнімділік.

Алайда, егер шикізаттың сапасы нашар болса немесе соғу процесі ақылға қонымды болмаса, соғу ақаулары, соның ішінде беттік ақаулар, ішкі ақаулар немесе өнімділік ақаулары болуы мүмкін.

Соғу сызбасының жобалау процесі мен дизайн принципі балғамен соғумен бірдей, бірақ технологиялық параметрлер мен нақты жұмыс қадамдары соғу престерінің сипаттамаларына сәйкес тиісті түрде өңделуі керек.

Бөлу орнын таңдау ерекшеліктері: кейбір соғылмалар үшін кесу беті балғамен соғудағыдай соғудың бойлық кесіндісінде емес, оның максималды көлденең қимасында болады. Бұл қоштасудың көптеген артықшылықтары бар.

Бөлу контуры сызығының ұзындығы қысқарады, пішіні жеңілдетілді, өрескел жиектің көлемі азаяды, дайындама, қалып материалы және өңдеу уақыты үнемделеді. Кесетін матрицаны жасау оңайырақ және оңайырақ болады. Қалып соғуды орнатқанда, балғамен соғу қиын болатын терең тесік қуысын соғуға болады. Соғудың қалыптау әдісі түзу соғу процесінде өзгереді. Сызу және илемдеу орнына экструзия және блокты өрескел өңдеуді қолдануға болады.

Күрделі пішінді соғулар үшін қалыптарды бөлу әдісі балғамен соғумен бірдей, ал максималды бойлық профиль әлі де бөлінеді.

Рұқсат және төзімділік: Жалпы айтқанда, иінді прессте соғу рұқсаты балғаға қарағанда 30% -50% аз және төзімділік сәйкесінше азаяды, әдетте 0,2-0,5 мм. Экструзия деформациясы қабылданған кезде өзекшенің радиалды рұқсаты кішірек болуы мүмкін, әдетте тек 0,2-0,8 мм.

Соғуда қолданылатын шикізат - құйма, прокат, экструдталған және соғылған дайындамалар. Прокат, экструдталған және соғылған дайындамалар сәйкесінше илектеу, экструзия және соғу арқылы жасалған жартылай фабрикаттар болып табылады. Соғу өндірісінде келесі аспектілерде негізделген технология мен технологиялық параметрлерді қабылдау арқылы шикізатты ұйымдастыру мен өнімділігін жақсартуға болады; Макроскопиялық сегрегацияны жақсарту үшін бағаналы кристал бұзылады, ал құйма құрылымы соғылған құрылымға өзгертіледі. Қолайлы температура мен кернеу жағдайында материалдың тығыздығын жақсарту үшін ішкі тесіктер дәнекерленген. Құйма талшық құрылымын қалыптастыру үшін соғылған, ал соғулар илемдеу, экструзия және соғу арқылы талшықты бағытты бөлуді алады.

Дәннің көлемі мен біркелкілігін бақылау; Екінші фазаның таралуын жақсарту (мысалы, лестенитті болаттағы легирленген карбид); Тіндерді деформацияны күшейту немесе деформация - фазалық трансформацияны күшейту. Жоғарыда аталған құрылымның жетілдірілуіне байланысты соғылмалардың икемділігі, соқпалы беріктігі, шаршауға төзімділігі және беріктігі де жақсарды, содан кейін бөлшектердің соңғы ыстық өкшесі арқылы қаттылық, беріктік және пластикалық талап етілетін бөлшектерді алуға болады. жақсы кешенді өнімділік.

Алайда, егер шикізаттың сапасы нашар болса немесе соғу процесі ақылға қонымды болмаса, соғу ақаулары, соның ішінде беттік ақаулар, ішкі ақаулар немесе өнімділік ақаулары болуы мүмкін.

Соғу сызбасының жобалау процесі мен дизайн принципі балғамен соғумен бірдей, бірақ технологиялық параметрлер мен нақты жұмыс қадамдары соғу престерінің сипаттамаларына сәйкес тиісті түрде өңделуі керек.

Бөлу орнын таңдау ерекшеліктері: кейбір соғылмалар үшін кесу беті балғамен соғудағыдай соғудың бойлық кесіндісінде емес, оның максималды көлденең қимасында болады. Бұл қоштасудың көптеген артықшылықтары бар.

Бөлу контуры сызығының ұзындығы қысқарады, пішіні жеңілдетілді, өрескел жиектің көлемі азаяды, дайындама, қалып материалы және өңдеу уақыты үнемделеді. Кесетін матрицаны жасау оңайырақ және оңайырақ болады. Қалып соғуды орнатқанда, балғамен соғу қиын болатын терең тесік қуысын соғуға болады. Соғудың қалыптау әдісі түзу соғу процесінде өзгереді. Сызу және илемдеу орнына экструзия және блокты өрескел өңдеуді қолдануға болады.

Күрделі пішінді соғулар үшін қалыптарды бөлу әдісі балғамен соғумен бірдей, ал максималды бойлық профиль әлі де бөлінеді.

Рұқсат және төзімділік: Жалпы айтқанда, иінді прессте соғу рұқсаты балғаға қарағанда 30% -50% аз және төзімділік сәйкесінше азаяды, әдетте 0,2-0,5 мм. Экструзия деформациясы қабылданған кезде өзекшенің радиалды рұқсаты кішірек болуы мүмкін, әдетте тек 0,2-0,8 мм.

Қалыптың соғу иілісі, филе радиусы және терімен тесу: Қалыптың соғу көлбеуі домкрат қолданылмаған кездегі балғадағы сияқты. Егер домкрат қолданылса, соғудың бейімділігін айтарлықтай азайтуға болады. Металл құю ойықтарының инерциясы төмен және сыйымдылығы нашар болғандықтан, дөңгелектелген бұрыштың радиусы балғамен соғудан үлкен болуы керек. Толтырма және тесу радиусын анықтау әдісі және соғылмалардың сызу ережелері балғамен соғылмаларды өңдеуге қатысты болуы мүмкін.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy