Шпиндельді соғу үшін соғу процесін оңтайландыру

2022-07-25

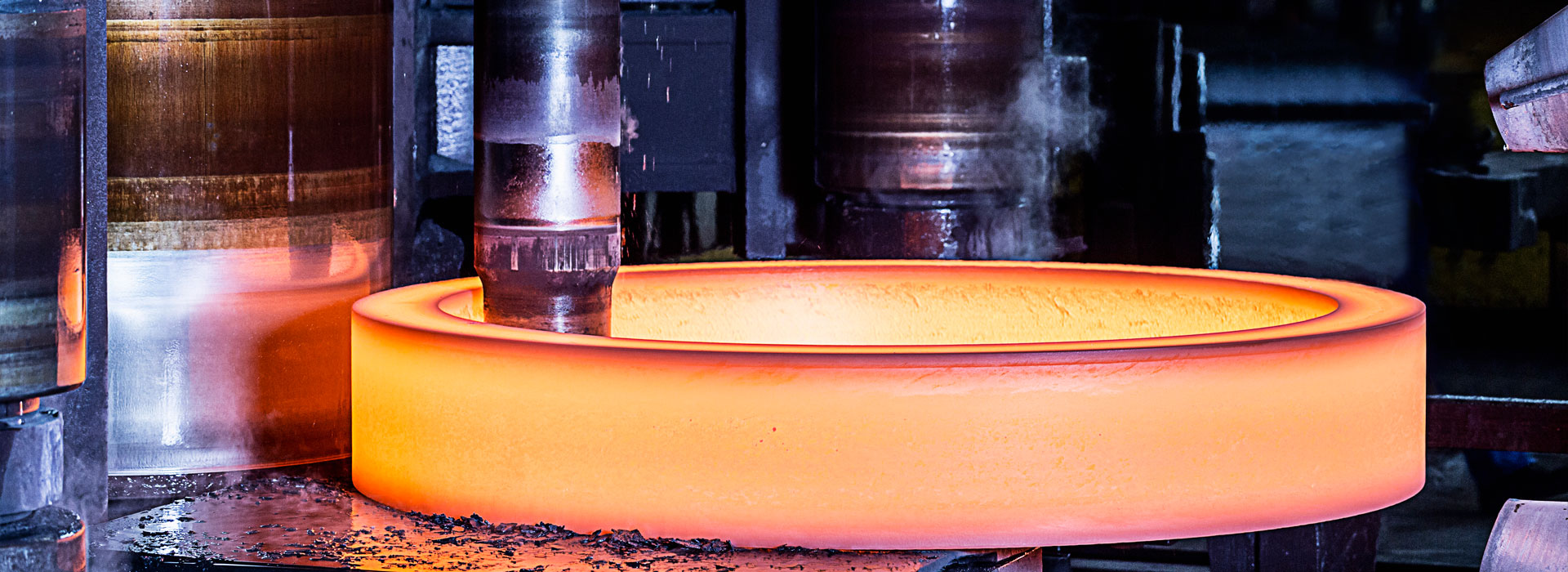

Шпиндельсоғуларгидроэлектр станциясының жабдықтарында маңызды соғылмалар болып табылады және сапаға өте қатаң талаптар қояды. Соғу процесінде қиындықтарды болдырмауға болатындығы оның сапасына тікелей байланысты. Нақты өндірістік тәжірибеге сүйене отырып, бұл құжат соғудың соңғы бетіндегі ойыс ортасына мұқият талдау жасайды және соғу процесін оңтайландырады.

1. Шпиндельді соғулардың пішіндік сипаттамалары

Шпиндельді соғу пішінінің сипаттамалары: саптаманың соңы фланецтің диаметрі үлкен, ортаңғы бөлігінің диаметрі кішкентай, диаметрдің түсуі үлкен, саптаманың ұшы шеңбердің диаметрі үлкен, ұзындығы кішкентай.

2. Бұрын соғу процесін оңтайландырыңыз

Бастапқы соғу процесінің деформация процесі келесідей: престеу иекті, ауызды кесу

3. Себептерді талдау

(1) дайын фланец диаметрі үлкенірек, екінші ренжіту, жоғары диаметрлік қатынаспен шектелген, кішірек қысқартылған дайындаманың KD ұзақ тартылуы шуйкоу беті тиімді барабан іші жоқ, тегіс ұшы, ұзын тартылуы, дөңгелек саптама ұшы бар және азықтандыру салыстырмалы түрде аз, қысым өзекке өту мүмкін емес, саптаманың ұшын қуыс жүрекке айналдырады.

(2) сурет салу және сызу үшін қолданылатын анвилдің түрі туралы процесс анық емес. Біздің 150MN гидравликалық пресс әдетте ені 1200 мм және 850 мм болатын екі түрлі жалпақ анвилді пайдаланады және дайын өнімнің өрт деформациясы үлкен. Ол жылдам жылдамдықтың ұзындығын сызу үшін ені 1200 мм анвилді пайдаланады, бұл соңғы бет ойыстығының қалыптасуын қиындатады.

(3) Дайын өнімнің өрт деформациясы үлкен және уақыт ұзақ. Дайындама температурасы соғу температурасы диапазонының төменгі шегіне жақын болғанда, дайындаманың жарылуын болдырмау үшін төмен қысым мөлшері төмендейді. Бұл уақытта сызу және түсіру соңғы беттің ойыс қалыптасуын қиындатады.

4. Процесті оңтайландыру

Жоғарыда аталған проблемаларды шешуге бағытталған біз соғу процесін оңтайландырдық және оңтайландырылған процесс келесідей:

Қысқыш ауыз, кесу аузы

(1) Арнайы бұзатын қақпақ тақтайшасы жасалған. Жаңа қақпақ тақтайшасының ортасында тесік бар, ал дайындамамен жанасу беті доғалық өту болып табылады. Дайындаманың қаптамамен түйісетін беті үлкен дөңес пішінде болады, бұл дайындаманың соңғы бетін кейінгі сызу кезінде ойыс құбылысын тиімді болдырмайды.

(2) Екінші рет бұзғаннан кейін ұзындығы сызу үшін 1200 мм жоғары және төменгі V-тәрізді анвильді тікелей пайдалану керек, ал көтергіш ұшының көтергіш ұшының кішкене фланеці дұрыс өлшемге дейін тартылуы керек. дайын өнімнің үлкен деформациясы және дайын өнімнің бір отта соғуға болатынын қамтамасыз ету үшін дайын өнімнің үлкен деформациясы мен дайын өнімнің төмен температурасына байланысты соңғы бетінің ойыстығын болдырмау үшін дайын өнімнің жеткілікті деформациясы бар.

1. Шпиндельді соғулардың пішіндік сипаттамалары

Шпиндельді соғу пішінінің сипаттамалары: саптаманың соңы фланецтің диаметрі үлкен, ортаңғы бөлігінің диаметрі кішкентай, диаметрдің түсуі үлкен, саптаманың ұшы шеңбердің диаметрі үлкен, ұзындығы кішкентай.

2. Бұрын соғу процесін оңтайландырыңыз

Бастапқы соғу процесінің деформация процесі келесідей: престеу иекті, ауызды кесу

3. Себептерді талдау

(1) дайын фланец диаметрі үлкенірек, екінші ренжіту, жоғары диаметрлік қатынаспен шектелген, кішірек қысқартылған дайындаманың KD ұзақ тартылуы шуйкоу беті тиімді барабан іші жоқ, тегіс ұшы, ұзын тартылуы, дөңгелек саптама ұшы бар және азықтандыру салыстырмалы түрде аз, қысым өзекке өту мүмкін емес, саптаманың ұшын қуыс жүрекке айналдырады.

(2) сурет салу және сызу үшін қолданылатын анвилдің түрі туралы процесс анық емес. Біздің 150MN гидравликалық пресс әдетте ені 1200 мм және 850 мм болатын екі түрлі жалпақ анвилді пайдаланады және дайын өнімнің өрт деформациясы үлкен. Ол жылдам жылдамдықтың ұзындығын сызу үшін ені 1200 мм анвилді пайдаланады, бұл соңғы бет ойыстығының қалыптасуын қиындатады.

(3) Дайын өнімнің өрт деформациясы үлкен және уақыт ұзақ. Дайындама температурасы соғу температурасы диапазонының төменгі шегіне жақын болғанда, дайындаманың жарылуын болдырмау үшін төмен қысым мөлшері төмендейді. Бұл уақытта сызу және түсіру соңғы беттің ойыс қалыптасуын қиындатады.

4. Процесті оңтайландыру

Жоғарыда аталған проблемаларды шешуге бағытталған біз соғу процесін оңтайландырдық және оңтайландырылған процесс келесідей:

Қысқыш ауыз, кесу аузы

(1) Арнайы бұзатын қақпақ тақтайшасы жасалған. Жаңа қақпақ тақтайшасының ортасында тесік бар, ал дайындамамен жанасу беті доғалық өту болып табылады. Дайындаманың қаптамамен түйісетін беті үлкен дөңес пішінде болады, бұл дайындаманың соңғы бетін кейінгі сызу кезінде ойыс құбылысын тиімді болдырмайды.

(2) Екінші рет бұзғаннан кейін ұзындығы сызу үшін 1200 мм жоғары және төменгі V-тәрізді анвильді тікелей пайдалану керек, ал көтергіш ұшының көтергіш ұшының кішкене фланеці дұрыс өлшемге дейін тартылуы керек. дайын өнімнің үлкен деформациясы және дайын өнімнің бір отта соғуға болатынын қамтамасыз ету үшін дайын өнімнің үлкен деформациясы мен дайын өнімнің төмен температурасына байланысты соңғы бетінің ойыстығын болдырмау үшін дайын өнімнің жеткілікті деформациясы бар.

(3) Дайын өнімнің жану уақыты жазық түбі v-тәрізді анвильдің сызу ұзындығында 850 мм, ал саптама ұшындағы беру ұзындығы h/D⥠0,3 (h – бос жабу ұзындығы, D – бос диаметр) және H сәйкес болуы керек. /L⥠2/3 шарты бойынша (h – беру ұзындығы, L – балға басының ені) салыстырмалы беріліс көлемін ұлғайту үшін салыстырмалы түрде тар 850 мм v-тәрізді анвил таңдалады және алғышарт бойынша саптаманың ұшында айқын ойыс ортасы жоқ, саптама ұшындағы беру ұзындығы түпнұсқаға қарағанда шамамен 300 мм қысқарады.

Алдыңғы:Қалып соғу процесін таңдау

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy