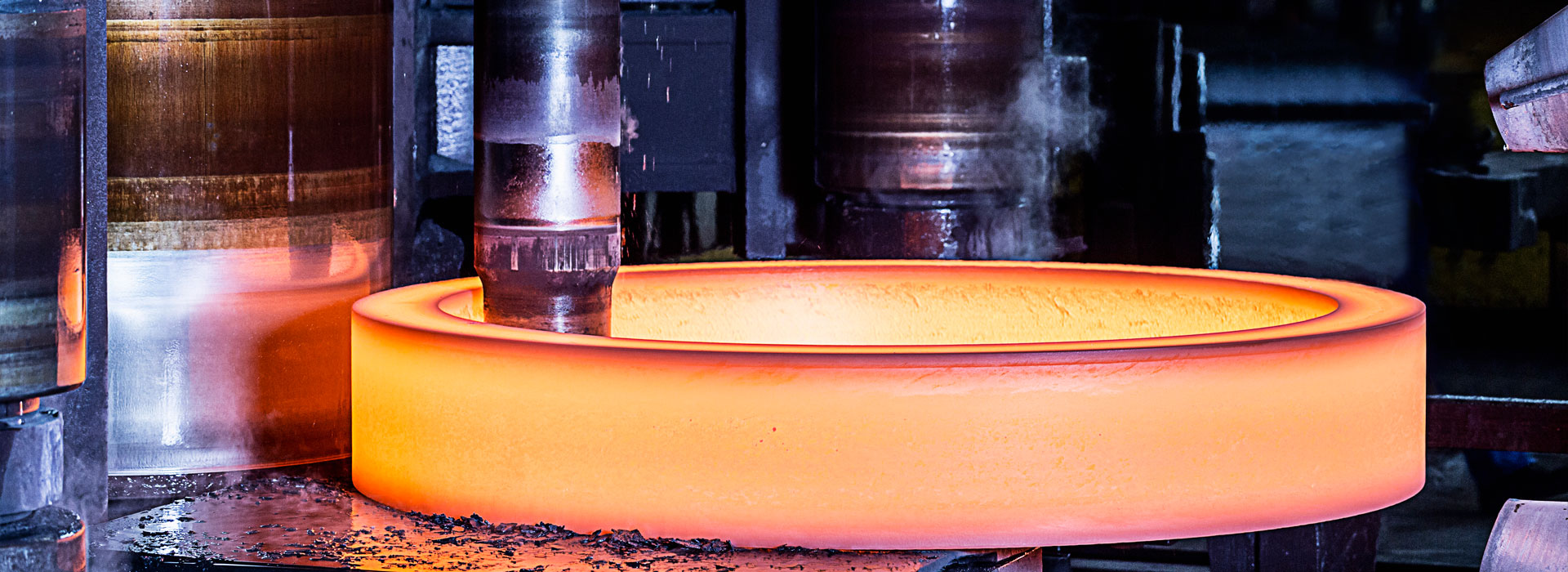

Қалып соғу процесін таңдау

Ақылға қонымды матрицаны таңдаусоғупроцесс соғу процесін жобалаудың кілті болып табылады. Қалып соғу процесінің жоспарын таңдаған кезде біз нақты өндіріс шарттарынан бастап, техникалық-экономикалық мәселелерді жан-жақты қарастыруымыз керек. Процесті таңдаудың негізгі принципі соғу өндірісінің техникалық мүмкіндігі мен экономикалық ұтымдылығын қамтамасыз ету болып табылады. Процесс барысында соғылмалардың сапасы мен саны қанағаттандырылуы керек, ал соғылмалардың өндірістік өзіндік құны төмен және экономикалық пайдасы жақсы болуы керек. Бұл жұмыс негізінен техникалық тұрғыдан соғу процесінің сұлбасын таңдауды түсіндіреді.

1. Қалып соғу процесін таңдау

Бірдей соғуды әртүрлі процестерді қолдана отырып, әртүрлі жабдықта жасауға болады. Әртүрлі технологиялық сұлбаларда қолданылатын әртүрлі технологиялық жабдықтың (жабдықтар мен қалып қабығы және т.б.) экономикалық әсері де әртүрлі. Өндіріс партиясы үлкен болған кезде соғу балғасы немесе ыстық соғу пресі қолданылуы мүмкін; Егер партия тым үлкен болмаса, бұрандалы престі немесе еркін соғу балға шинасында соғуға және бекітілген қалыпта соғуға болады. Процесстің қандай түрі соғылмалардың сапасына қойылатын талаптарды қамтамасыз етуі керек, технологиялық схеманы таңдауда зауыттың нақты жағдайларын да ескеру керек, зауыттың қазіргі жабдық жағдайына сәйкес негізделген технологиялық схеманы таңдауға тырысу керек.

2. Қалып соғу әдісін таңдау

Қалыппен соғу әдісі - бұл кейбір жабдықтарда соғылмаларды өндіруде қолданылатын әртүрлі әдістер, мысалы, бір қалыппен соғу, бұрылысты соғу, бір отты бір бөліктен артық, бір штамппен бір бөліктен көп соғу, қосылыс соғу және т.б. Қалыппен соғу әдісін ақылға қонымды таңдау соғу өнімділігін арттыруға, соғу қадамдарын жеңілдетуге және материалды тұтынуды азайтуға мүмкіндік береді.

(1) балға соғуға арналған бір қалыппен соғу, ыстық соғу прессі, бұрандалы престі соғу, әдетте тек бір соғуды соғуға арналған бос шайқау, әсіресе үлкенірек соғулар бір соғу.

(2) Төңкерілген соғу дайындамасының кесу ұзындығын екі соғуды соғу үшін пайдалануға болады. Дайындау тұтастай қызады. Бірінші соғуды соғудан кейін дайындаманы 80% айналдырады және соғылмаларды тістеуікпен бекітеді, ал қалған дайындаманы басқа соғумен соғу. Әдіс жоғары өнімділік үшін қысқыш басын және каллистерді өткізіп жіберуі мүмкін. Әдіс бір соғылманың салмағы 2~3кг және ұзындығы 350мм аспайтын орташа және шағын соғылмалар үшін жарамды, әйтпесе соғу және кесу ыңғайсыз және еңбекті көп қажет етеді. Жіңішке, жалпақ және жіңішке соғылмалар үшін бас штампты соғуды пайдалану дұрыс емес, өйткені екінші соғуда бірінші соғу деформациясының қысқышы жасалады.

(3) қыздырылған штангасы бар отты үздіксіз соғу бірнеше соғу, олардың әрқайсысы өзекшеден бөлінген соғудан кейін соғу, содан кейін басқа соғу. Бір өрт - жалпақ соғу машинасында соғудың кең таралған әдісі. Штангалары бар соғылмалар кесіліп, соғылмаларды бөлу үшін қуыс соғылмалар тесіледі. Балғамен көп қалыппен соғу әдісі соғуды кесу арқылы кесу үшін қолданылады.

(4) бір модульде бір уақытта бірнеше соғуды соғуға арналған бірнеше штамп. Ол салмағы 0,5 кг-нан аз және ұзындығы 80 мм-ден аз ұсақ соғылмалар үшін жарамды. Бір уақытта соғу бөлшектерінің саны әдетте 2? 3 дана матрица өнімділікті айтарлықтай арттыруы мүмкін, бірақ бірнеше соңғы соғу саңылауларының арасындағы орналасу дәлдігі қатаң талаптар болуы керек.

(5) Соғу бір уақытта екі түрлі соғуды біріктіреді, содан кейін соғу әдісін ажырату соғу деп аталады. Соғу соғуды қалыптастыруды жеңілдетеді, металды үнемдейді, қалыптардың сорттарын азайтады, өндіріс тиімділігін арттырады.

1. Қалып соғу процесін таңдау

Бірдей соғуды әртүрлі процестерді қолдана отырып, әртүрлі жабдықта жасауға болады. Әртүрлі технологиялық сұлбаларда қолданылатын әртүрлі технологиялық жабдықтың (жабдықтар мен қалып қабығы және т.б.) экономикалық әсері де әртүрлі. Өндіріс партиясы үлкен болған кезде соғу балғасы немесе ыстық соғу пресі қолданылуы мүмкін; Егер партия тым үлкен болмаса, бұрандалы престі немесе еркін соғу балға шинасында соғуға және бекітілген қалыпта соғуға болады. Процесстің қандай түрі соғылмалардың сапасына қойылатын талаптарды қамтамасыз етуі керек, технологиялық схеманы таңдауда зауыттың нақты жағдайларын да ескеру керек, зауыттың қазіргі жабдық жағдайына сәйкес негізделген технологиялық схеманы таңдауға тырысу керек.

2. Қалып соғу әдісін таңдау

Қалыппен соғу әдісі - бұл кейбір жабдықтарда соғылмаларды өндіруде қолданылатын әртүрлі әдістер, мысалы, бір қалыппен соғу, бұрылысты соғу, бір отты бір бөліктен артық, бір штамппен бір бөліктен көп соғу, қосылыс соғу және т.б. Қалыппен соғу әдісін ақылға қонымды таңдау соғу өнімділігін арттыруға, соғу қадамдарын жеңілдетуге және материалды тұтынуды азайтуға мүмкіндік береді.

(1) балға соғуға арналған бір қалыппен соғу, ыстық соғу прессі, бұрандалы престі соғу, әдетте тек бір соғуды соғуға арналған бос шайқау, әсіресе үлкенірек соғулар бір соғу.

(2) Төңкерілген соғу дайындамасының кесу ұзындығын екі соғуды соғу үшін пайдалануға болады. Дайындау тұтастай қызады. Бірінші соғуды соғудан кейін дайындаманы 80% айналдырады және соғылмаларды тістеуікпен бекітеді, ал қалған дайындаманы басқа соғумен соғу. Әдіс жоғары өнімділік үшін қысқыш басын және каллистерді өткізіп жіберуі мүмкін. Әдіс бір соғылманың салмағы 2~3кг және ұзындығы 350мм аспайтын орташа және шағын соғылмалар үшін жарамды, әйтпесе соғу және кесу ыңғайсыз және еңбекті көп қажет етеді. Жіңішке, жалпақ және жіңішке соғылмалар үшін бас штампты соғуды пайдалану дұрыс емес, өйткені екінші соғуда бірінші соғу деформациясының қысқышы жасалады.

(3) қыздырылған штангасы бар отты үздіксіз соғу бірнеше соғу, олардың әрқайсысы өзекшеден бөлінген соғудан кейін соғу, содан кейін басқа соғу. Бір өрт - жалпақ соғу машинасында соғудың кең таралған әдісі. Штангалары бар соғылмалар кесіліп, соғылмаларды бөлу үшін қуыс соғылмалар тесіледі. Балғамен көп қалыппен соғу әдісі соғуды кесу арқылы кесу үшін қолданылады.

(4) бір модульде бір уақытта бірнеше соғуды соғуға арналған бірнеше штамп. Ол салмағы 0,5 кг-нан аз және ұзындығы 80 мм-ден аз ұсақ соғылмалар үшін жарамды. Бір уақытта соғу бөлшектерінің саны әдетте 2? 3 дана матрица өнімділікті айтарлықтай арттыруы мүмкін, бірақ бірнеше соңғы соғу саңылауларының арасындағы орналасу дәлдігі қатаң талаптар болуы керек.

(5) Соғу бір уақытта екі түрлі соғуды біріктіреді, содан кейін соғу әдісін ажырату соғу деп аталады. Соғу соғуды қалыптастыруды жеңілдетеді, металды үнемдейді, қалыптардың сорттарын азайтады, өндіріс тиімділігін арттырады.

Алдыңғы:Соғу санаты

Сұрау жіберу

X

Біз cookie файлдарын сізге жақсырақ шолу тәжірибесін ұсыну, сайт трафигін талдау және мазмұнды жекелендіру үшін пайдаланамыз. Осы сайтты пайдалану арқылы сіз cookie файлдарын пайдалануымызға келісесіз.

Құпиялылық саясаты