Соғу процесінің модальіне сәйкес қозғалу жолы

2024-05-14

Соғу суық соғу процесінде деформацияланады және жұмыста шыңдалады, бұл соғуды тудырадысоғуүлкен жүкті көтеру үшін өледі. Осы мақсатта жоғары берік соғу матрицасы қажет, ал қатты майлау пленкасы тозу мен адгезияны болдырмайды. Сонымен қатар, дайындаманың жарылуын болдырмау үшін қажетті деформация қабілетін қамтамасыз ету үшін аралық күйдіру қажет. Жақсы майлауды сақтау үшін дайындаманы фосфаттандыруға болады. Штангалар мен шыбықтар үздіксіз өңделуіне байланысты қазіргі уақытта көлденең қиманы майлау мүмкін емес, сондықтан фосфатты майлау әдісін қолдану мүмкіндігі зерттелуде.

Құйма дайындаманың қозғалыс режимі бойынша соғылмалар еркін соғу, суық айдарлы, экструзия, қалыпта соғу, жабық соғу, жабық соғу және т.б. Жабық соғылмаларда да, жабық соғылмаларда да жарқыл жоқ, материалды пайдалану деңгейі жоғары. Күрделі соғуды бір немесе бірнеше қадаммен аяқтауға болады. Жарқырау болмаған жағдайда соғудың жүк көтергіш ауданы азаяды және қажетті жүктеме азаяды. Дегенмен, дайындаманы толығымен анықтау мүмкін болмаған кезде, дайындаманың көлемін қатаң бақылау керек және қалыптың салыстырмалы орналасуын бақылау керек. Сонымен бірге соғудың тозуын барынша азайту үшін соғуды тексеру керек.

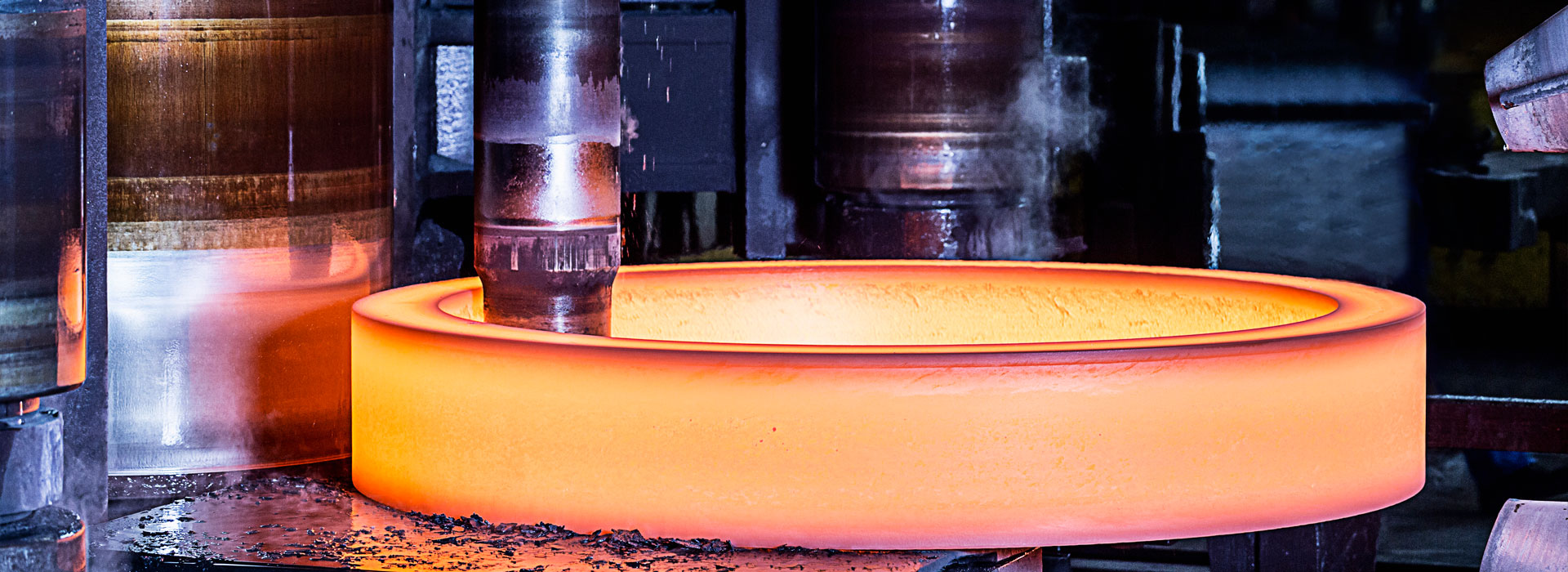

Модальды қозғалыс режимі бойынша соғу процесі тербелмелі илемдеу, тербелмелі соғу, шиыршық соғу, көлденең сына илемдеу, сақина илемдеу, илемдеу және т.б. Маятникті ролик түрі, маятник түріндегі айналмалы соғу және роликтер дәл соғуға болады. Материалды пайдалануды жақсарту үшін прокаттау және көлденең илемдеу жұқа материалдарға арналған алдыңғы процесс ретінде пайдаланылуы мүмкін. Еркін соғу сияқты айналмалы соғу процестерін қолдана отырып, жергілікті қалыптау да орындалуы мүмкін және оның соғу өлшемдерінің кішірек жағдайында соғуды өңдеуге қол жеткізу мүмкіндігі бар. Бұл соғу әдісі, соның ішінде еркін соғу, өңдеу процесі кезінде қалып бетінен шығатын материал еркін пішінді бетке жақын болады. Сондықтан оның дәлдігін қамтамасыз ету қиын. Сондықтан соғу қалыптарының қозғалыс бағытын және айналмалы соғу процесін басқару үшін компьютерлерді пайдалану күрделі пішінді және жоғары дәлдіктегі өнімдерді алуға болады, осылайша оның өңдеу мүмкіндіктерін жақсартады.

Температура 300-400 ℃ (болат көк морттану аймағы) және 700 ℃ - 800 ℃ асқанда, деформацияға төзімділік айтарлықтай төмендейді және деформация қабілеті айтарлықтай жақсарады. Әртүрлі температуралық аймақтарға, соғу сапасына және соғу процесінің талаптарына сәйкес соғуды үш қалыптаушы температуралық аймақтарға бөлуге болады: суық соғу, жылы соғу және ыстық соғу. Бұл температура диапазонының бөлінуіне қатаң шектеулер жоқ екені белгілі болды. Жалпы айтқанда, қайта кристалдану температурасы аймағында соғуды ыстық соғу деп атайды, ал бөлме температурасында қыздырылмаған соғуды суық соғу деп атайды.

Суық соғу процесінде соғудың өлшемі көп өзгермейді. 700°C төмен температурада соғуды өңдеу оксид қақтарының түзілуін азайтады және бетінде көміртексіздендірілмейді. Сондықтан, суық соғу деформациясы энергетикалық диапазонға жеткенше, жақсы өлшемдік дәлдік пен бетті әрлеуге болады. Температура мен майлауды салқындату жақсы бақыланса, жоғары дәлдікті алу үшін жылы соғуды 700°C температурада орындауға болады. Ыстық соғу кезінде деформация энергиясы мен деформацияға төзімділігі аз, ал күрделі пішінді ірі соғылмаларды соғуға және өңдеуге болады.