Дәл соғу машинасының қолданбалы сипаттамасы

2023-05-05

Дәлдіксоғумашина жылдам дәл соғу жабдығының бір түрі болып табылады. Бұл жоғары жиіліктегі металл дайындаманы соғуға арналған бірнеше симметриялық балға бастары бар қысқа инсультты прес. Балғаның қозғалысының екі түрі бар: (1) Қозғалтқышпен басқарылатын эксцентрлік білік шатунды басқарады, соғу үшін балғаның кері қозғалысын жасайды; (2) Реттеу механизмі эксцентрлік жең арқылы шатунның орнын реттейді және әртүрлі соғу өлшемдерін алу үшін балға басының ашылу өлшемін өзгертеді. Соғу кезінде дайындама поршенді соғу пресіне арналған манипулятордың патронымен соғу прессінің қорабына жіберіледі. Тиеу, түсіру және тасымалдау диспетчерлік пунктте қолмен немесе автоматты түрде басқарылады. Бірінші шағын тік дәл соғу машинасы 1948 жылы Австриядағы GFM-де жасалды. Үздіксіз жетілдіруден кейін дәл соғу машинасы біртіндеп үлкейтіледі және серияланады. Дәл соғу машинасының әрбір балғасының соғу қысымы 15 ~ 2500 тоннаны құрайды және ол минутына 2000 ~ 125 рет соғады. Соғу дайындамасының диаметрі 20 ~ 850 мм. Дәл соғу машинасы қолмен және жартылай автоматтан автоматты басқаруға дейін дамыды, содан кейін 1970 жылдары компьютерлік басқаруға дейін дамыды. Дәл соғу станоктарының тік және көлденең екі түрі бар. Тік дәл соғу машинасы соғу диаметрі мен ұзындығы бойынша шектеулі, сондықтан автоматты басқаруды жүзеге асыру қиын.

Дәл соғу машинасы негізінен соғу пресс қорабынан, беріліс қорабынан, А патронынан, В патронынан, балғамен реттеу құрылғысынан, тасымалдаушы ролик үстелінен, аударғыш құрылғыдан және электрлік, гидравликалық, сығылған ауадан, салқындату суынан және басқа жүйелерден тұрады.

Дәл соғу машинасының минутына балғамен соғу саны жылдам соғу гидравликалық пресінен екі есе көп. Балға соққыларының саны көп болғандықтан, дайындаманың деформациясы нәтижесінде пайда болатын жылу қоршаған ортаға жоғалған жылуды өтей алады, сондықтан өңдеу процесінде температураның өзгеруі аз. Ол жоғары легирленген болат, титан қорытпасы немесе өңдеудің тар температура диапазоны бар отқа төзімді қорытпа өндіру үшін өте қолайлы және өнімнің сапасын қамтамасыз етеді. Бір қыздыру кезінде дайындаманың жалпы деформация жылдамдығының артуы да өнімділік пен өнімділікті арттырады. CNC соғу бұйымдардың жоғары дәлдігін, ±1 мм-ге дейінгі өлшемдік төзімділікті қамтамасыз ете алады, кейінгі процестердің өңдеуге рұқсатын азайтады. Бірақ соғылған дайындама ұзын болса, термиялық өңдеу кезінде деформациялануы оңай және оны түзету қажет. Әлемде металлургияда, машина жасауда, ұлттық қорғаныс өнеркәсібінде легирленген құрылымдық болат, жоғары берік легірленген болат, титан қорытпасы және балқитын балқыма бұйымдарын өндіру үшін дәл соғу машинасын қолданатын көптеген елдер бар. Дәл соғу станоктарының әртүрлі түрлері құйманы немесе дайындаманы дөңгелек, төртбұрышты және тікбұрышты қималары бар өзектерге немесе айналмалы симметриялық осьтерге, тұтас және қуыс қадамдық осьтерге, конустық осьтерге, қалың қабырғалы түтіктерге, мылтық түтіктеріне және т.б. соғу үшін қолданылады. өнімдердің ассортиментін кеңейту үшін кейбір елдер гидравликалық соғу престің және дәл соғу машинасының біріктірілген жұмысын, ал кейбіреулері үлкен және кіші дәл соғу машинасының аралас жұмысын қабылдайды. 1970-ші жылдардан бастап дәл соғу процесі дәл соғу және илемдеу процесіне дамыды және бірнеше балға басы бар үздіксіз дәл соғу машинасынан және оның артында бірнеше илемдеу стандарынан тұратын дәл соғу және илемдеу қондырғысы жасалды. Ол негізінен легирленген болат диірмендерінде шағын штангаларды өндіру үшін қолданылады.

Дәл соғу машинасы негізінен соғу пресс қорабынан, беріліс қорабынан, А патронынан, В патронынан, балғамен реттеу құрылғысынан, тасымалдаушы ролик үстелінен, аударғыш құрылғыдан және электрлік, гидравликалық, сығылған ауадан, салқындату суынан және басқа жүйелерден тұрады.

Дәл соғу машинасының минутына балғамен соғу саны жылдам соғу гидравликалық пресінен екі есе көп. Балға соққыларының саны көп болғандықтан, дайындаманың деформациясы нәтижесінде пайда болатын жылу қоршаған ортаға жоғалған жылуды өтей алады, сондықтан өңдеу процесінде температураның өзгеруі аз. Ол жоғары легирленген болат, титан қорытпасы немесе өңдеудің тар температура диапазоны бар отқа төзімді қорытпа өндіру үшін өте қолайлы және өнімнің сапасын қамтамасыз етеді. Бір қыздыру кезінде дайындаманың жалпы деформация жылдамдығының артуы да өнімділік пен өнімділікті арттырады. CNC соғу бұйымдардың жоғары дәлдігін, ±1 мм-ге дейінгі өлшемдік төзімділікті қамтамасыз ете алады, кейінгі процестердің өңдеуге рұқсатын азайтады. Бірақ соғылған дайындама ұзын болса, термиялық өңдеу кезінде деформациялануы оңай және оны түзету қажет. Әлемде металлургияда, машина жасауда, ұлттық қорғаныс өнеркәсібінде легирленген құрылымдық болат, жоғары берік легірленген болат, титан қорытпасы және балқитын балқыма бұйымдарын өндіру үшін дәл соғу машинасын қолданатын көптеген елдер бар. Дәл соғу станоктарының әртүрлі түрлері құйманы немесе дайындаманы дөңгелек, төртбұрышты және тікбұрышты қималары бар өзектерге немесе айналмалы симметриялық осьтерге, тұтас және қуыс қадамдық осьтерге, конустық осьтерге, қалың қабырғалы түтіктерге, мылтық түтіктеріне және т.б. соғу үшін қолданылады. өнімдердің ассортиментін кеңейту үшін кейбір елдер гидравликалық соғу престің және дәл соғу машинасының біріктірілген жұмысын, ал кейбіреулері үлкен және кіші дәл соғу машинасының аралас жұмысын қабылдайды. 1970-ші жылдардан бастап дәл соғу процесі дәл соғу және илемдеу процесіне дамыды және бірнеше балға басы бар үздіксіз дәл соғу машинасынан және оның артында бірнеше илемдеу стандарынан тұратын дәл соғу және илемдеу қондырғысы жасалды. Ол негізінен легирленген болат диірмендерінде шағын штангаларды өндіру үшін қолданылады.

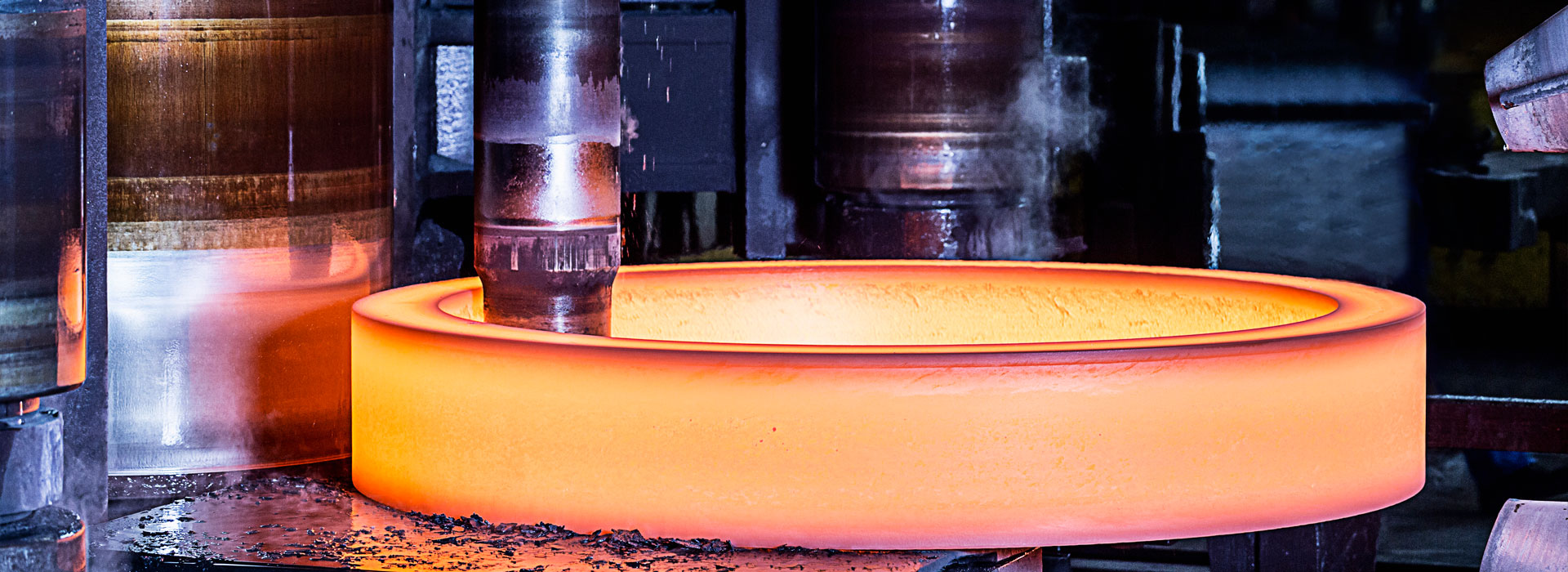

бұл тонгсинді дәл соғу арқылы жасалған ашық соғу

Алдыңғы:Соғу материалы

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy