Арнайы пішінді бөлшектерді соғу процесінің параметрлерін зерттеу

2022-12-13

Арнайы пішінді бөлшектерді соғу процесінің параметрлерін зерттеу

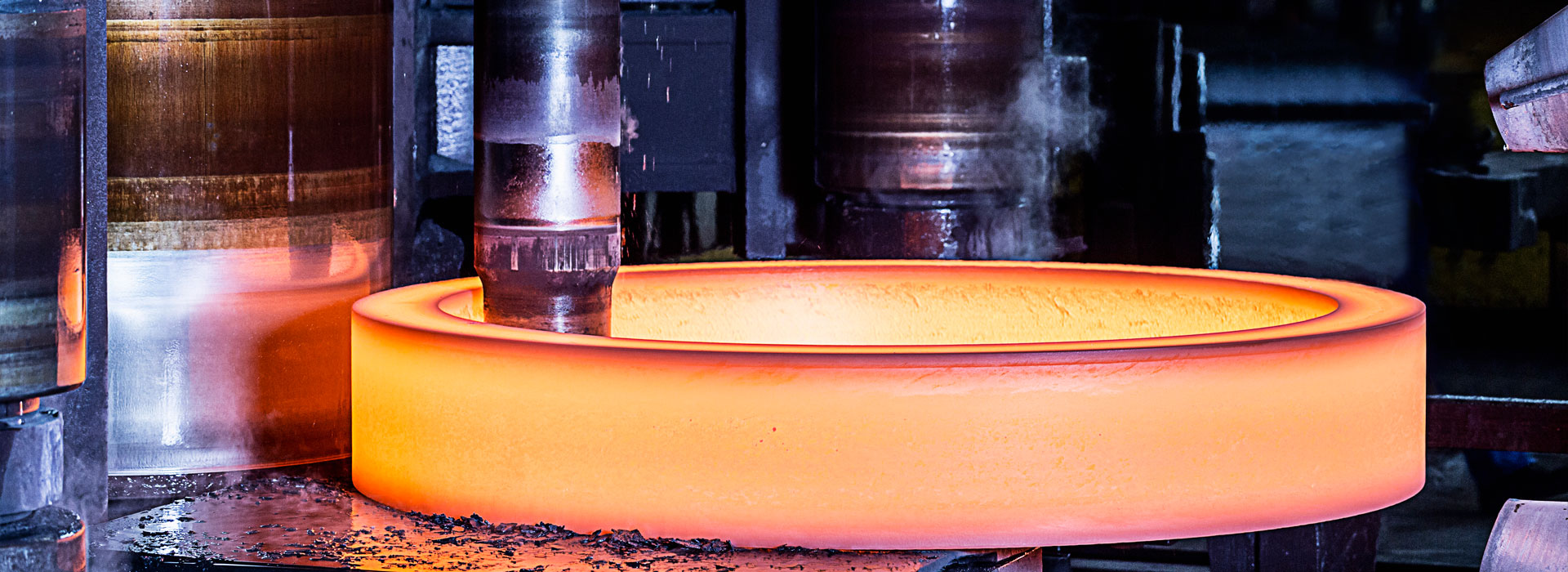

Арнайы пішінді бөлшектерді соғуды жақсы пішінде ету үшін жеткілікті болуы ғана емессоғусыйымдылығы соғу жабдықтары, сонымен қатар тиісті процесті таңдау керек. Престеу мөлшері, енінің арақатынасы мен төбеге кіру мөлшерінің арақатынасына сәйкес алты көркемдік жоспар жасалды. Модельдеу алдындағы өңдеуде көлемді өзгерту талаптарына сәйкес, тікбұрышты фланец өлшемі 1050ммX1750ммX750мм, мойын өлшемі: Φ1000mm × 680mm бос үлгі, қалып дизайны, қуыс өлшемі соғуға сәйкес келеді, содан кейін бөлікті бөліңіз. пластикалық модель торын және қатты бірліктерді генерациялау. Қалып үлгілеу: 8400T гидравликалық прес үшін таңдалған жабдықты өндіру, үш өлшемді модель құрастыру жобалау, және құрастыру нақты өндірісі, таңдалған 42CrMo4 болат, ыстық соғу көптеген факторларды қалыптастыру, негізінен кернеу, деформация жылдамдығы және деформация температурасы.

Тегістеу білікшесінің білігімен соғылған дұрыс емес бөлшектердің массасы мен көлемі үлкен болғандықтан және соғу уақыты салыстырмалы түрде қысқа болғандықтан, дайындаманың соғу температурасы шиналарды соғу процесінде өзгеріссіз қалады деп жуықтауға болады, яғни соғудың басындағы температура 1200. Алдын ала кесу блогы мен қайтаратын штамптың бастапқы температурасы 500 болатыны анықталды. Қалыпқа жоғары температуралы дайындаманы салғанда, қалып бетінің температурасы көтеріледі. Сондықтан соғудың соңғы бөлігінің температурасы алдын ала 550, ал ағып кету тақтасының және басқа көмекші құралдардың температурасы 300 деп анықталады.

Қолданылатын жабдық 8400T гидравликалық прес болғандықтан, қысым жылдамдығы престің параметрлері мен өнімділігіне сәйкес 22 мм/с етіп орнатылады. Бүкіл процесс ыстық жұмыс процесі болғандықтан, жүйенің ұсынылған үйкеліс коэффициенті 0,3 құрайды.

Дайындаманы аяқтағаннан кейін басылатын биіктік шамамен 300 мм болғандықтан, бүкіл соғу процесі алдымен қатар соғумен аяқталады. Сызу процесінің аяқталуына сәйкес, қалып үстіндегі дайындаманың биіктігі шамамен 750 мм, ал соғу процесінде анвилдің енінің жақсырақ қатынасы 0,67 ~ 0,77, сондықтан жақсырақ анвил көлемі 750 (0,67 ~ 0,77)-( 502,5~577,5)мм. Бірақ нақты өндіріс процесінде, қалыпты жағдайларда, анвилдің енінің қатынасы 0,5 ~ 0,8 диапазонында бақыланады, сондықтан анвилдің мөлшері 375 ~ 600 мм аралығында болады. Арнайы соғу бөлшектерінің ең жақсы соғу процесін табу үшін үздіксіз модельдеу процесінде талдау және салыстыру арқылы технологиялық жоспар түзетіледі.

Арнайы пішінді бөлшектерді соғуды жақсы пішінде ету үшін жеткілікті болуы ғана емессоғусыйымдылығы соғу жабдықтары, сонымен қатар тиісті процесті таңдау керек. Престеу мөлшері, енінің арақатынасы мен төбеге кіру мөлшерінің арақатынасына сәйкес алты көркемдік жоспар жасалды. Модельдеу алдындағы өңдеуде көлемді өзгерту талаптарына сәйкес, тікбұрышты фланец өлшемі 1050ммX1750ммX750мм, мойын өлшемі: Φ1000mm × 680mm бос үлгі, қалып дизайны, қуыс өлшемі соғуға сәйкес келеді, содан кейін бөлікті бөліңіз. пластикалық модель торын және қатты бірліктерді генерациялау. Қалып үлгілеу: 8400T гидравликалық прес үшін таңдалған жабдықты өндіру, үш өлшемді модель құрастыру жобалау, және құрастыру нақты өндірісі, таңдалған 42CrMo4 болат, ыстық соғу көптеген факторларды қалыптастыру, негізінен кернеу, деформация жылдамдығы және деформация температурасы.

Тегістеу білікшесінің білігімен соғылған дұрыс емес бөлшектердің массасы мен көлемі үлкен болғандықтан және соғу уақыты салыстырмалы түрде қысқа болғандықтан, дайындаманың соғу температурасы шиналарды соғу процесінде өзгеріссіз қалады деп жуықтауға болады, яғни соғудың басындағы температура 1200. Алдын ала кесу блогы мен қайтаратын штамптың бастапқы температурасы 500 болатыны анықталды. Қалыпқа жоғары температуралы дайындаманы салғанда, қалып бетінің температурасы көтеріледі. Сондықтан соғудың соңғы бөлігінің температурасы алдын ала 550, ал ағып кету тақтасының және басқа көмекші құралдардың температурасы 300 деп анықталады.

Қолданылатын жабдық 8400T гидравликалық прес болғандықтан, қысым жылдамдығы престің параметрлері мен өнімділігіне сәйкес 22 мм/с етіп орнатылады. Бүкіл процесс ыстық жұмыс процесі болғандықтан, жүйенің ұсынылған үйкеліс коэффициенті 0,3 құрайды.

Дайындаманы аяқтағаннан кейін басылатын биіктік шамамен 300 мм болғандықтан, бүкіл соғу процесі алдымен қатар соғумен аяқталады. Сызу процесінің аяқталуына сәйкес, қалып үстіндегі дайындаманың биіктігі шамамен 750 мм, ал соғу процесінде анвилдің енінің жақсырақ қатынасы 0,67 ~ 0,77, сондықтан жақсырақ анвил көлемі 750 (0,67 ~ 0,77)-( 502,5~577,5)мм. Бірақ нақты өндіріс процесінде, қалыпты жағдайларда, анвилдің енінің қатынасы 0,5 ~ 0,8 диапазонында бақыланады, сондықтан анвилдің мөлшері 375 ~ 600 мм аралығында болады. Арнайы соғу бөлшектерінің ең жақсы соғу процесін табу үшін үздіксіз модельдеу процесінде талдау және салыстыру арқылы технологиялық жоспар түзетіледі.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy