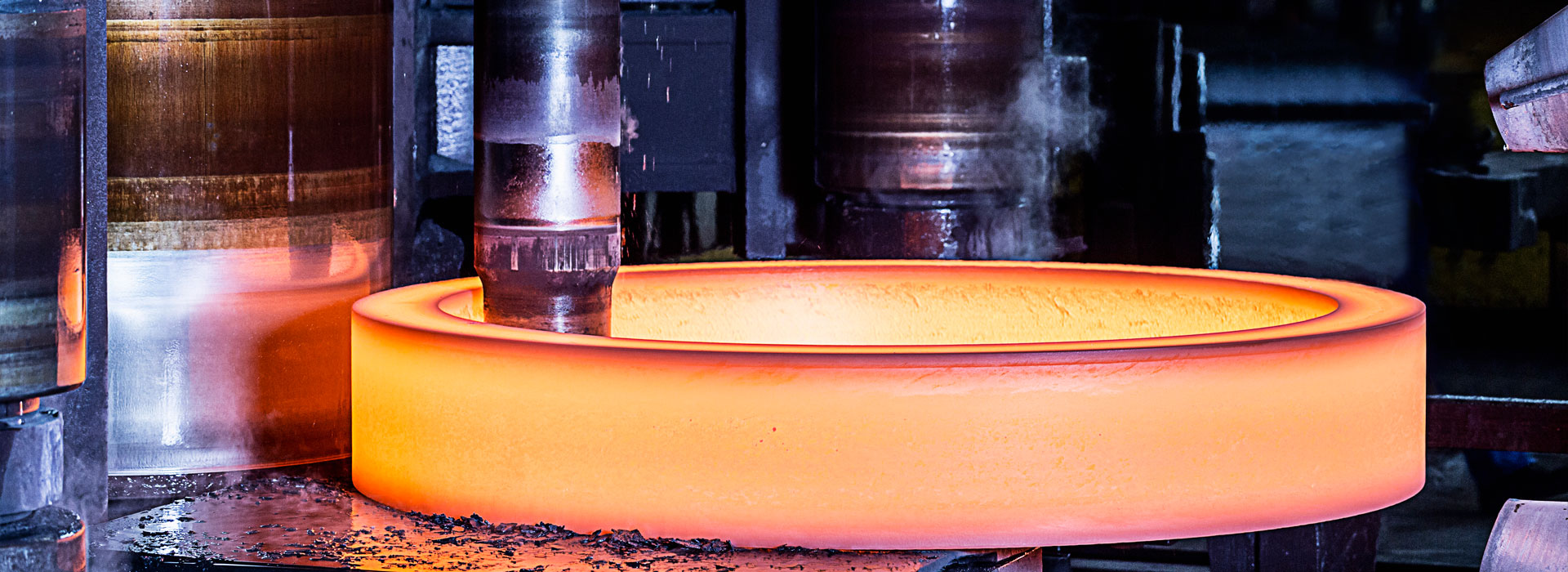

Әр түрлі үлгідегі соғу бөлшектерін жобалау

2022-12-01

I. Финалсоғудизайн:

Соңғы соғулар алдын ала соғу және дайындамаларды жобалаудың негізі болып табылады. Соңғы соғу бөлмесі негізінен жобалау, өндіру және тексеру үшін ыстық соғу сызбасына жатады. Соңғы соғуды жобалау кезінде екі аспектіні ескеру қажет:

1. Жылулық жиырылу жылдамдығы:

Ыстық соғу процесінде төмен легирленген болат және төмен көміртекті болат үшін ыстық соғу сызбасындағы барлық өлшемдердің жылу шөгуі әдетте 15 құрайды, 1,5% алады. Дегенмен, соғу сатылары көбірек ұзын, жіңішке өзектер мен соғулар үшін шөгу 1,2%-1,6% болуы мүмкін. Дегенмен, түсті металдар үшін шөгу жылдамдығы 0,8%-1,2% деңгейінде белгіленуі мүмкін. Бірдей соғу үшін әртүрлі құрылымдық пішінге байланысты термиялық шөгу әртүрлі болады.

2. Ұшу жағының дизайны:

Соңғы соғу сызбаларының пішіні мен өлшемдері суық соғу сызбаларына сәйкес келеді. Суық соғылмалардың жергілікті өлшемдерін соғу жағдайларына сәйкес кесуге болады және қолайлы ұшты жиектер түрін таңдауға болады.

2. Дайындама бөлшектерін жобалау және жұмыс кезеңдерін таңдау негіздері:

Ұзын білікті соғу бөлшектерінің дайындамалық конструкциясы негізінен дайындама қимасы мен дайындаманың диаметрін есептеуді қоса есептелген дайындама сызбасына сәйкес анықталады. Негізгі идея: егер дайындама деформацияланса, металл ағыны ұзындық бағытында өзгермейді, жазықтықта биіктік пен ені бағытында жазықтық деформация болады, ал ось бойындағы дайындама көлденең қимасының ауданы тең соғудың көлденең қимасының ауданы мен сәйкес ұзындық бағытында дайындама алаңының қосындысы, дайындама идеалды дайындама ретінде есептеледі. Бос сызбаны есептеудің негізгі функциялары:

(1) Дайындаманың көлемі мен массасын бос қима диаграммасына сәйкес есептеуге болады;

(2) Ұзын білікті соғылмаларды дайындау сатыларын ұтымды таңдауға болады;

(3) Ол зақымдалған ойықты жасау үшін ақылға қонымды дизайн негізін қамтамасыз етеді.

Ұзын білік соғу дайындамасын дайындау қадамын таңдау үшін бастапқы параметр анықталады: 1 қатынас α=Dmax/d орташа мән. Егер пропорция үлкен болса, жиынтық әсері жоғары дайындық кезеңдерін таңдау керек. 2. β=L м/тәулік қатынасы орташа. Егер арақатынас үлкен болса, тарту тиімділігі жоғары дайындамаларды дайындау қадамдарын таңдау керек. 3. Конустық k= (dk-d кішірек мән) /л өзекше. К мәні үлкен болса, қуыстағы металға әсер ететін горизонталь компонент сәйкесінше артады. 4. Соғу сапасы g соғу болып табылады. Егер G соғу үлкен болса, ол штамп тесігі арқылы өтетін металл көлемінің ұлғаюын көрсетеді. Осы төрт факторға (aβ, K.G соғу) сәйкес ұзын білік соғудың дайындамалық өндіріс процесін анықтауға болады.

Бірдей көлденең қимасы бар шикізатты әртүрлі көлденең қималары бар есептелген өрескел пішіндерге соғу өзекшедегі артық металды үлкен көлденең қимаға ауыстыруға дейін неғұрлым ақылға қонымды зақымдануды қажет етеді. Тиісті бос өндіріс қадамдарын таңдау үшін тиісті диаграмманы қараңыз. Сонымен қатар, біз нақты өндірістік жағдайға сәйкес ең жақсы бос өндіріс процесін таңдауымыз керек.

Соңғы соғулар алдын ала соғу және дайындамаларды жобалаудың негізі болып табылады. Соңғы соғу бөлмесі негізінен жобалау, өндіру және тексеру үшін ыстық соғу сызбасына жатады. Соңғы соғуды жобалау кезінде екі аспектіні ескеру қажет:

1. Жылулық жиырылу жылдамдығы:

Ыстық соғу процесінде төмен легирленген болат және төмен көміртекті болат үшін ыстық соғу сызбасындағы барлық өлшемдердің жылу шөгуі әдетте 15 құрайды, 1,5% алады. Дегенмен, соғу сатылары көбірек ұзын, жіңішке өзектер мен соғулар үшін шөгу 1,2%-1,6% болуы мүмкін. Дегенмен, түсті металдар үшін шөгу жылдамдығы 0,8%-1,2% деңгейінде белгіленуі мүмкін. Бірдей соғу үшін әртүрлі құрылымдық пішінге байланысты термиялық шөгу әртүрлі болады.

2. Ұшу жағының дизайны:

Соңғы соғу сызбаларының пішіні мен өлшемдері суық соғу сызбаларына сәйкес келеді. Суық соғылмалардың жергілікті өлшемдерін соғу жағдайларына сәйкес кесуге болады және қолайлы ұшты жиектер түрін таңдауға болады.

2. Дайындама бөлшектерін жобалау және жұмыс кезеңдерін таңдау негіздері:

Ұзын білікті соғу бөлшектерінің дайындамалық конструкциясы негізінен дайындама қимасы мен дайындаманың диаметрін есептеуді қоса есептелген дайындама сызбасына сәйкес анықталады. Негізгі идея: егер дайындама деформацияланса, металл ағыны ұзындық бағытында өзгермейді, жазықтықта биіктік пен ені бағытында жазықтық деформация болады, ал ось бойындағы дайындама көлденең қимасының ауданы тең соғудың көлденең қимасының ауданы мен сәйкес ұзындық бағытында дайындама алаңының қосындысы, дайындама идеалды дайындама ретінде есептеледі. Бос сызбаны есептеудің негізгі функциялары:

(1) Дайындаманың көлемі мен массасын бос қима диаграммасына сәйкес есептеуге болады;

(2) Ұзын білікті соғылмаларды дайындау сатыларын ұтымды таңдауға болады;

(3) Ол зақымдалған ойықты жасау үшін ақылға қонымды дизайн негізін қамтамасыз етеді.

Ұзын білік соғу дайындамасын дайындау қадамын таңдау үшін бастапқы параметр анықталады: 1 қатынас α=Dmax/d орташа мән. Егер пропорция үлкен болса, жиынтық әсері жоғары дайындық кезеңдерін таңдау керек. 2. β=L м/тәулік қатынасы орташа. Егер арақатынас үлкен болса, тарту тиімділігі жоғары дайындамаларды дайындау қадамдарын таңдау керек. 3. Конустық k= (dk-d кішірек мән) /л өзекше. К мәні үлкен болса, қуыстағы металға әсер ететін горизонталь компонент сәйкесінше артады. 4. Соғу сапасы g соғу болып табылады. Егер G соғу үлкен болса, ол штамп тесігі арқылы өтетін металл көлемінің ұлғаюын көрсетеді. Осы төрт факторға (aβ, K.G соғу) сәйкес ұзын білік соғудың дайындамалық өндіріс процесін анықтауға болады.

Бірдей көлденең қимасы бар шикізатты әртүрлі көлденең қималары бар есептелген өрескел пішіндерге соғу өзекшедегі артық металды үлкен көлденең қимаға ауыстыруға дейін неғұрлым ақылға қонымды зақымдануды қажет етеді. Тиісті бос өндіріс қадамдарын таңдау үшін тиісті диаграмманы қараңыз. Сонымен қатар, біз нақты өндірістік жағдайға сәйкес ең жақсы бос өндіріс процесін таңдауымыз керек.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy