Соғуға арнайы шолу

2022-11-07

Соғупластикалық өңдеудің маңызды саласы болып табылады. Бұл пластикалық деформацияны өндіру, соғудың қажетті пішінін, өлшемін және белгілі бір ұйымдастырушылық қасиеттерін алу үшін сыртқы күштің көмегімен материалдың пластикасын пайдалану.

Пластикалық өңдеу дәстүрлі түрде екі негізгі санатқа бөлінеді. Біреуі шикізатты өндіру (мысалы, түтік, пластина, тип, стержень) негізінде өңдеуді бастапқы пластикалық өңдеу деп атайды. Екіншісі, негізінен қайталама пластикалық өңдеу деп аталатын бөлшектер мен олардың дайындамаларын (соның ішінде соғу, штамптау бөлшектері және т.б.) өндіру. Өйткені көп жағдайда екінші реттік өңдеу қайта өңдеу үшін бастапқы өңдеумен қамтамасыз етілген шикізатты пайдалану болып табылады, бірақ ірі соғулар көбінесе соғуға тікелей соғу үшін шикізат ретінде құйманы пайдаланады, ал ұнтақты соғу шикізат ретінде ұнтақты пайдаланады.

Пайдаланылатын әртүрлі шикізатқа сәйкес қайталама пластикті өңдеуді сусымалы қалыптау және парақты қалыптастыруға бөлуге болады. Біріншісі шикізат ретінде штанга мен блок материалын пайдаланады және күш үш жақты кернеу күйінде болады, ал екіншісі шикізат ретінде қаңылтыр материалын пайдаланады және деформация процесі әдетте жазықтық кернеу күйіне сәйкес талданады.

Жоғарыда келтірілген талдаудан соғудың екінші реттік пластикалық өңдеуге жататынын, ал деформация режимі көлемді қалыптау екенін көруге болады.

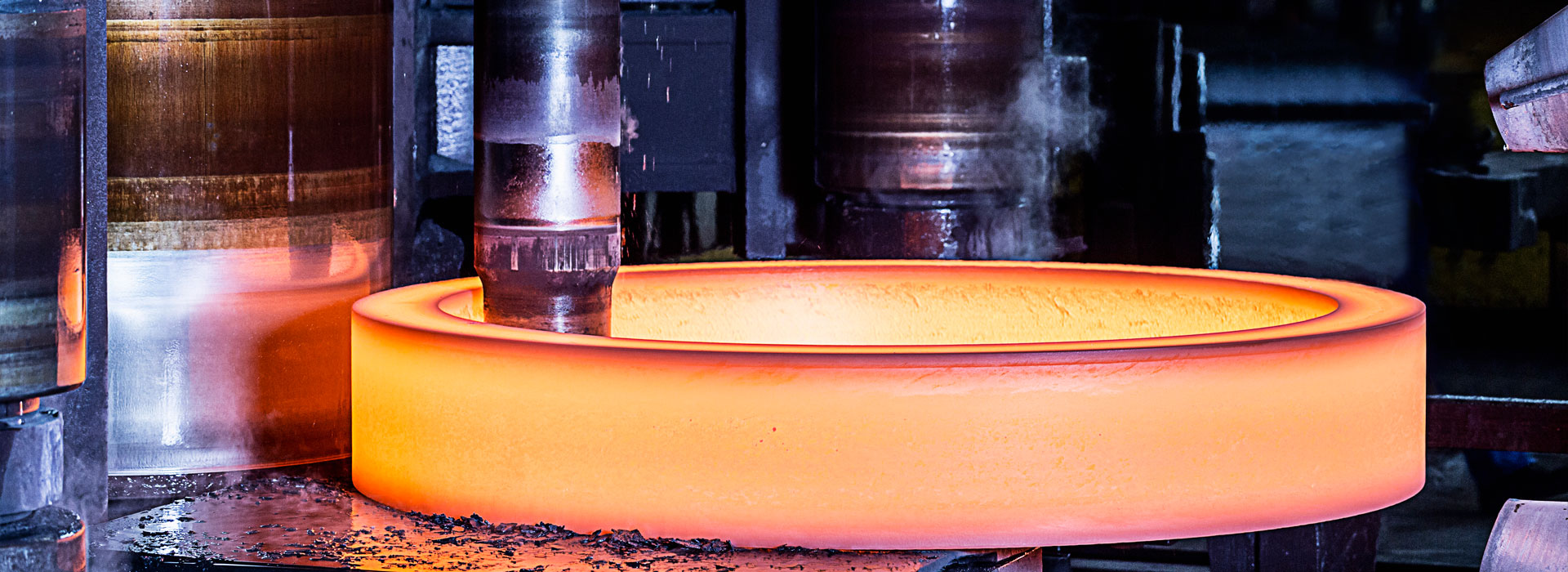

1-суреттен көрініп тұрғандай, кез келген соғу процесінің негізгі мақсаты сызбаның талаптарына сәйкес келетін білікті пішіні, өлшемі және ішкі ұйымдастырушылық қасиеттері бар соғылмаларды алу болып табылады. Қалыптастырудың екі негізгі шарты бар, бірі материалдың деформация процесінде бұзылмай қажетті деформация мөлшеріне төтеп беруі, екіншісі - күш жағдайлары, яғни қалып арқылы дайындамаға жеткілікті түрде қолданылатын жабдық. күштің үлкен және ерекше таралуы. Жағдай жасау, технологиялық процесті оңтайландыру және құрама соғылмаларды шығару ұсташылар үшін маңызды міндет болып табылады.

Соғу процесін таңдау икемді және әртүрлі, тек қалыптау процесі үшін бірдей соғуды әртүрлі жабдықпен немесе әртүрлі әдістермен аяқтауға болады. Мысалы, шатун соғу балғасында қалыптаса, дайындаманы бір жұп штампта сызып, домалап, алдын ала соғу және түпкілікті соғу. Қалып соғу үшін механикалық прес пайдаланылса, алдын ала орамды соғу қажет. Егер ол қалыптаушы орамды соғу әдісімен өндірілсе, білікті бөлшектерді дәлдік орамды соғудан кейін пішіндеу процедурасын қосу арқылы алуға болады.

Тағы бір мысал - баспалдақ білігінің көп станциялы суық соғуы (2-суретті қараңыз). Бірдей соғу үшін әртүрлі технологиялық жолдар мен әртүрлі дайындамалар болуы мүмкін, сәйкесінше аралық процестер де әртүрлі. Олардың кейбіреулері алға экструзияны қамтиды (суретте F), ал кейбіреулері әртүрлі деформациялық күштерді қажет ететін бұзуды (суретте U)0 пайдаланады. Қалыптың өмір сүру айырмашылығы да үлкенірек.

Жабдық жағдайлары (мысалы, тоннаж және т.б.) бекітілген кезде, қолжетімді опциялар соншалықты көп емес. Шикізаттың қасиеттері мен спецификациялары бекітілген кезде, суреттегі опциялардың барлығын қолдануға болмайды.

Өнімнің сыртқы түрі мен ішкі сапасы мен өнімділігін қамтамасыз ету негізінде қалыптау процесінің схемасын таңдаудың негізгі бастапқы нүктесі жақсы экономикалық тиімділік ретінде қарастырылуы керек, атап айтқанда:

1. Шикізатты үнемдеңіз. Мүмкіндігінше, еркін қалыптауға жақын немесе жақын пішінді қалыптау (яғни қалыптаусыз аз кесу) қолданылады.

2. Энергияны тұтынуды азайтыңыз. Біз белгілі бір процестің энергия шығынын ғана емес, сонымен бірге жалпы энергия шығынын да қарастыра аламыз. Алдымен салқын соғудың энергия шығыны азаяды, өйткені қыздыру процесі өткізілмейді, бірақ процестер арасында суық соғу және жасыту алдында жұмсарту өңдеуінің энергия шығынын да ескеру қажет. Шыңдалмаған болатты пайдалану және қалдық термиялық деформация және термиялық өңдеу энергияны үнемдейтін процестер болып табылады.

3, деформация күшін азайтыңыз. Жұмыс күшін үнемдейтін қалыптау әдісін қолдануға тырысыңыз, бұл жабдықтың тоннажын азайтып қана қоймай, бастапқы инвестицияны азайтады. Ол сондай-ақ пішіннің қызмет ету мерзімін жақсарта алады. Сондықтан соңғы жылдары айналмалы қалыптау кеңінен қолданылады.

4. Процестің жақсы тұрақтылығы. Жақсы процесс ұзақ мерзімді үздіксіз өндірісті жүзеге асыруда көрсетілуі керек, әдейі жоғары бір индексті (мысалы, аз өту, әр өтуде үлкен деформация), бірақ төмен кірістілікке немесе жиі бұзылған қалыпқа әкелмейді.

Пластикалық өңдеу дәстүрлі түрде екі негізгі санатқа бөлінеді. Біреуі шикізатты өндіру (мысалы, түтік, пластина, тип, стержень) негізінде өңдеуді бастапқы пластикалық өңдеу деп атайды. Екіншісі, негізінен қайталама пластикалық өңдеу деп аталатын бөлшектер мен олардың дайындамаларын (соның ішінде соғу, штамптау бөлшектері және т.б.) өндіру. Өйткені көп жағдайда екінші реттік өңдеу қайта өңдеу үшін бастапқы өңдеумен қамтамасыз етілген шикізатты пайдалану болып табылады, бірақ ірі соғулар көбінесе соғуға тікелей соғу үшін шикізат ретінде құйманы пайдаланады, ал ұнтақты соғу шикізат ретінде ұнтақты пайдаланады.

Пайдаланылатын әртүрлі шикізатқа сәйкес қайталама пластикті өңдеуді сусымалы қалыптау және парақты қалыптастыруға бөлуге болады. Біріншісі шикізат ретінде штанга мен блок материалын пайдаланады және күш үш жақты кернеу күйінде болады, ал екіншісі шикізат ретінде қаңылтыр материалын пайдаланады және деформация процесі әдетте жазықтық кернеу күйіне сәйкес талданады.

Жоғарыда келтірілген талдаудан соғудың екінші реттік пластикалық өңдеуге жататынын, ал деформация режимі көлемді қалыптау екенін көруге болады.

1-суреттен көрініп тұрғандай, кез келген соғу процесінің негізгі мақсаты сызбаның талаптарына сәйкес келетін білікті пішіні, өлшемі және ішкі ұйымдастырушылық қасиеттері бар соғылмаларды алу болып табылады. Қалыптастырудың екі негізгі шарты бар, бірі материалдың деформация процесінде бұзылмай қажетті деформация мөлшеріне төтеп беруі, екіншісі - күш жағдайлары, яғни қалып арқылы дайындамаға жеткілікті түрде қолданылатын жабдық. күштің үлкен және ерекше таралуы. Жағдай жасау, технологиялық процесті оңтайландыру және құрама соғылмаларды шығару ұсташылар үшін маңызды міндет болып табылады.

Соғу процесін таңдау икемді және әртүрлі, тек қалыптау процесі үшін бірдей соғуды әртүрлі жабдықпен немесе әртүрлі әдістермен аяқтауға болады. Мысалы, шатун соғу балғасында қалыптаса, дайындаманы бір жұп штампта сызып, домалап, алдын ала соғу және түпкілікті соғу. Қалып соғу үшін механикалық прес пайдаланылса, алдын ала орамды соғу қажет. Егер ол қалыптаушы орамды соғу әдісімен өндірілсе, білікті бөлшектерді дәлдік орамды соғудан кейін пішіндеу процедурасын қосу арқылы алуға болады.

Тағы бір мысал - баспалдақ білігінің көп станциялы суық соғуы (2-суретті қараңыз). Бірдей соғу үшін әртүрлі технологиялық жолдар мен әртүрлі дайындамалар болуы мүмкін, сәйкесінше аралық процестер де әртүрлі. Олардың кейбіреулері алға экструзияны қамтиды (суретте F), ал кейбіреулері әртүрлі деформациялық күштерді қажет ететін бұзуды (суретте U)0 пайдаланады. Қалыптың өмір сүру айырмашылығы да үлкенірек.

Жабдық жағдайлары (мысалы, тоннаж және т.б.) бекітілген кезде, қолжетімді опциялар соншалықты көп емес. Шикізаттың қасиеттері мен спецификациялары бекітілген кезде, суреттегі опциялардың барлығын қолдануға болмайды.

Өнімнің сыртқы түрі мен ішкі сапасы мен өнімділігін қамтамасыз ету негізінде қалыптау процесінің схемасын таңдаудың негізгі бастапқы нүктесі жақсы экономикалық тиімділік ретінде қарастырылуы керек, атап айтқанда:

1. Шикізатты үнемдеңіз. Мүмкіндігінше, еркін қалыптауға жақын немесе жақын пішінді қалыптау (яғни қалыптаусыз аз кесу) қолданылады.

2. Энергияны тұтынуды азайтыңыз. Біз белгілі бір процестің энергия шығынын ғана емес, сонымен бірге жалпы энергия шығынын да қарастыра аламыз. Алдымен салқын соғудың энергия шығыны азаяды, өйткені қыздыру процесі өткізілмейді, бірақ процестер арасында суық соғу және жасыту алдында жұмсарту өңдеуінің энергия шығынын да ескеру қажет. Шыңдалмаған болатты пайдалану және қалдық термиялық деформация және термиялық өңдеу энергияны үнемдейтін процестер болып табылады.

3, деформация күшін азайтыңыз. Жұмыс күшін үнемдейтін қалыптау әдісін қолдануға тырысыңыз, бұл жабдықтың тоннажын азайтып қана қоймай, бастапқы инвестицияны азайтады. Ол сондай-ақ пішіннің қызмет ету мерзімін жақсарта алады. Сондықтан соңғы жылдары айналмалы қалыптау кеңінен қолданылады.

4. Процестің жақсы тұрақтылығы. Жақсы процесс ұзақ мерзімді үздіксіз өндірісті жүзеге асыруда көрсетілуі керек, әдейі жоғары бір индексті (мысалы, аз өту, әр өтуде үлкен деформация), бірақ төмен кірістілікке немесе жиі бұзылған қалыпқа әкелмейді.

Бұл tongxin соғу компаниясының соғуы:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy