Ұстауда соғу сызбасы қалай жобаланады?

2022-09-29

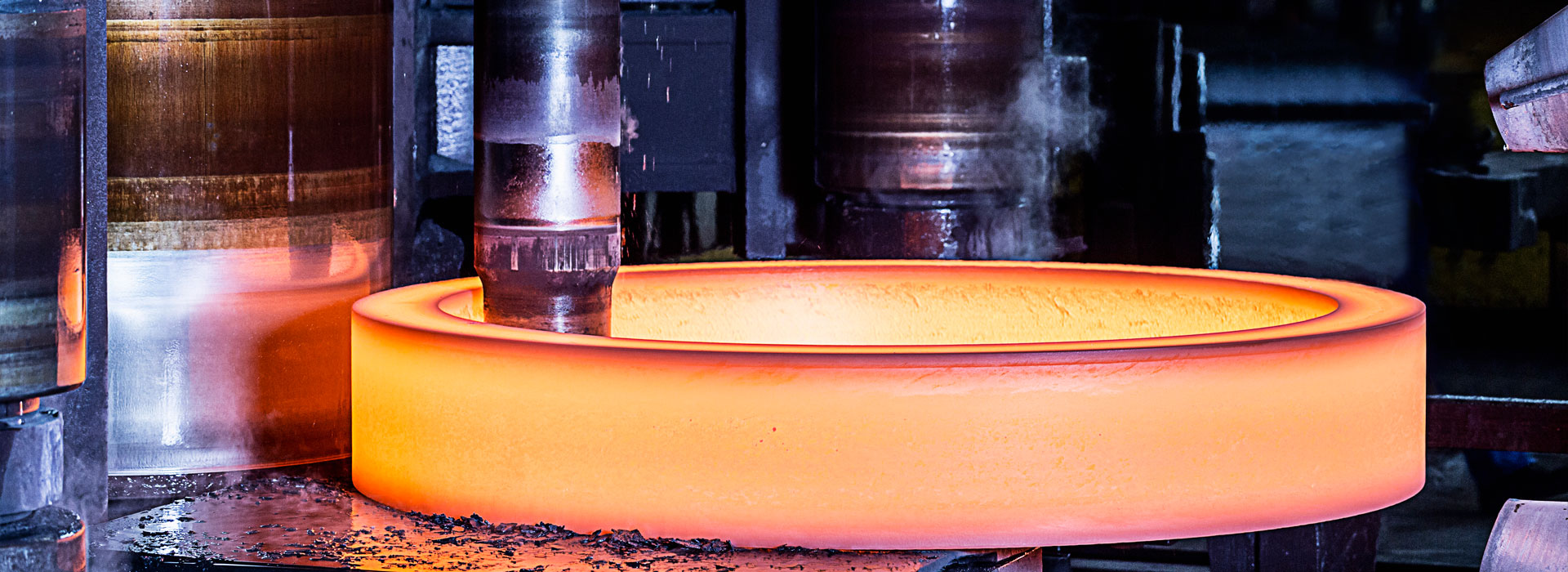

Еркін соғуәдетте қолмен және машинасыз соғуға қатысты. Қолмен еркін соғу негізінен қажетті соғуды алу үшін дайындаманың пішіні мен өлшемін өзгерту үшін қарапайым құралдармен қолмен соғуға негізделген. Бұл әдіс негізінен шағын құралдарды немесе аспаптарды өндіруде қолданылады. Станоксыз соғу (еркін соғу деп аталады) негізінен дайындамманы соғу, дайындаманың пішіні мен өлшемін өзгерту, қажетті соғуды алу үшін арнайы бос соғу жабдықтары мен арнайы құралдарға сүйенеді.

Қолданылатын жабдықтың әртүрлі түрлеріне сәйкес станоксыз соғуды балғасыз соғуға және гидравликалық прессіз соғуға бөлуге болады. Біріншісі шағын және орташа бос соғылмаларды соғу үшін қолданылады, ал екіншісі негізінен ірі бос соғылмаларды соғу үшін қолданылады. Соңғы он жылда радиалды соғу машинасы жасалды. Ол негізінен сатылы білікке және арнайы секциялы соғылмаларды қалыптау үшін қолданылады.

Еркін соғу процесінің мәні қарапайым құралдардың көмегімен қажетті соғу процесін алу үшін бастапқы дайындаманың пішінін, өлшемін және құрылымын біртіндеп өзгерту болып табылады. Еркін соғу процесінің зерттеу мазмұны соғылмалардың қалыптасу заңы және соғылмалардың сапасын арттыру әдісі болып табылады.

Еркін соғудың артықшылықтары мынада: қолданылатын құрал қарапайым, күшті әмбебаптығы, икемділігі, сондықтан бір және кіші соғуға, әсіресе ірі соғу өндірісіне қолайлы, бұл жаңа өнімдерді сынақтан шығарудың үнемді және жылдам әдісін қамтамасыз етеді. стандартты аспаптық арматура және штамптарды дайындау. Қалып соғу жабдығының ауыртпалығын азайту немесе қолданыстағы соғу жабдығын толық пайдалану, соғу құрылымын жеңілдету мақсатында дайындаманың кейбір соғу бөліктері бос соғу жабдықтарында да аяқталады. Дегенмен, еркін соғудың кемшіліктері: соғудың төмен дәлдігі, өңдеудің үлкен мөлшері, төмен өнімділік, жоғары еңбек сыйымдылығы және т.б.

Соғу сызбасының жобалау процесі мен дизайн принципі балғамен соғумен бірдей, бірақ технологиялық параметрлер мен нақты жұмыс қадамдары соғу престерінің сипаттамаларына сәйкес тиісті түрде өңделуі керек.

Бөлу орнын таңдау ерекшеліктері: кейбір соғылмалар үшін кесу беті балғамен соғудағыдай соғудың бойлық кесіндісінде емес, оның максималды көлденең қимасында болады. Бұл қоштасудың көптеген артықшылықтары бар.

Бөлу контуры сызығының ұзындығы қысқарады, пішіні жеңілдетілді, өрескел жиектің көлемі азаяды, дайындама, қалып материалы және өңдеу уақыты үнемделеді. Кесетін матрицаны жасау оңайырақ және оңайырақ болады. Қалып соғуды орнатқанда, балғамен соғу қиын болатын терең тесік қуысын соғуға болады. Соғудың қалыптау әдісі түзу соғу процесінде өзгереді. Сызу және илемдеу орнына экструзия және блокты өрескел өңдеуді қолдануға болады.

Күрделі пішінді соғулар үшін қалыптарды бөлу әдісі балғамен соғумен бірдей, ал максималды бойлық профиль әлі де бөлінеді.

Рұқсат және төзімділік: Жалпы айтқанда, иінді прессте соғу рұқсаты балғаға қарағанда 30% -50% аз және төзімділік сәйкесінше азаяды, әдетте 0,2-0,5 мм. Экструзия деформациясы қабылданған кезде, өзекшенің радиалды рұқсаты кішірек болуы мүмкін, әдетте тек 0,2-0,8 мм.

Қалыптың соғу иілісі, филе радиусы және терімен тесу: Қалыптың соғу көлбеуі домкрат қолданылмаған кездегі балғадағы сияқты. Егер домкрат қолданылса, соғудың бейімділігін айтарлықтай азайтуға болады. Металл құю ойықтарының инерциясы төмен және сыйымдылығы нашар болғандықтан, дөңгелектелген бұрыштың радиусы балғамен соғудан үлкен болуы керек. Толтырма және тесу радиусын анықтау әдісі және соғылмалардың сызу ережелері балғамен соғылмаларды өңдеуге қатысты болуы мүмкін.

Қолданылатын жабдықтың әртүрлі түрлеріне сәйкес станоксыз соғуды балғасыз соғуға және гидравликалық прессіз соғуға бөлуге болады. Біріншісі шағын және орташа бос соғылмаларды соғу үшін қолданылады, ал екіншісі негізінен ірі бос соғылмаларды соғу үшін қолданылады. Соңғы он жылда радиалды соғу машинасы жасалды. Ол негізінен сатылы білікке және арнайы секциялы соғылмаларды қалыптау үшін қолданылады.

Еркін соғу процесінің мәні қарапайым құралдардың көмегімен қажетті соғу процесін алу үшін бастапқы дайындаманың пішінін, өлшемін және құрылымын біртіндеп өзгерту болып табылады. Еркін соғу процесінің зерттеу мазмұны соғылмалардың қалыптасу заңы және соғылмалардың сапасын арттыру әдісі болып табылады.

Еркін соғудың артықшылықтары мынада: қолданылатын құрал қарапайым, күшті әмбебаптығы, икемділігі, сондықтан бір және кіші соғуға, әсіресе ірі соғу өндірісіне қолайлы, бұл жаңа өнімдерді сынақтан шығарудың үнемді және жылдам әдісін қамтамасыз етеді. стандартты аспаптық арматура және штамптарды дайындау. Қалып соғу жабдығының ауыртпалығын азайту немесе қолданыстағы соғу жабдығын толық пайдалану, соғу құрылымын жеңілдету мақсатында дайындаманың кейбір соғу бөліктері бос соғу жабдықтарында да аяқталады. Дегенмен, еркін соғудың кемшіліктері: соғудың төмен дәлдігі, өңдеудің үлкен мөлшері, төмен өнімділік, жоғары еңбек сыйымдылығы және т.б.

Соғу сызбасының жобалау процесі мен дизайн принципі балғамен соғумен бірдей, бірақ технологиялық параметрлер мен нақты жұмыс қадамдары соғу престерінің сипаттамаларына сәйкес тиісті түрде өңделуі керек.

Бөлу орнын таңдау ерекшеліктері: кейбір соғылмалар үшін кесу беті балғамен соғудағыдай соғудың бойлық кесіндісінде емес, оның максималды көлденең қимасында болады. Бұл қоштасудың көптеген артықшылықтары бар.

Бөлу контуры сызығының ұзындығы қысқарады, пішіні жеңілдетілді, өрескел жиектің көлемі азаяды, дайындама, қалып материалы және өңдеу уақыты үнемделеді. Кесетін матрицаны жасау оңайырақ және оңайырақ болады. Қалып соғуды орнатқанда, балғамен соғу қиын болатын терең тесік қуысын соғуға болады. Соғудың қалыптау әдісі түзу соғу процесінде өзгереді. Сызу және илемдеу орнына экструзия және блокты өрескел өңдеуді қолдануға болады.

Күрделі пішінді соғулар үшін қалыптарды бөлу әдісі балғамен соғумен бірдей, ал максималды бойлық профиль әлі де бөлінеді.

Рұқсат және төзімділік: Жалпы айтқанда, иінді прессте соғу рұқсаты балғаға қарағанда 30% -50% аз және төзімділік сәйкесінше азаяды, әдетте 0,2-0,5 мм. Экструзия деформациясы қабылданған кезде, өзекшенің радиалды рұқсаты кішірек болуы мүмкін, әдетте тек 0,2-0,8 мм.

Қалыптың соғу иілісі, филе радиусы және терімен тесу: Қалыптың соғу көлбеуі домкрат қолданылмаған кездегі балғадағы сияқты. Егер домкрат қолданылса, соғудың бейімділігін айтарлықтай азайтуға болады. Металл құю ойықтарының инерциясы төмен және сыйымдылығы нашар болғандықтан, дөңгелектелген бұрыштың радиусы балғамен соғудан үлкен болуы керек. Толтырма және тесу радиусын анықтау әдісі және соғылмалардың сызу ережелері балғамен соғылмаларды өңдеуге қатысты болуы мүмкін.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy