Мойынтірек сақинасын соғу процесінде жиі кездесетін бірнеше ақаулар

2022-09-27

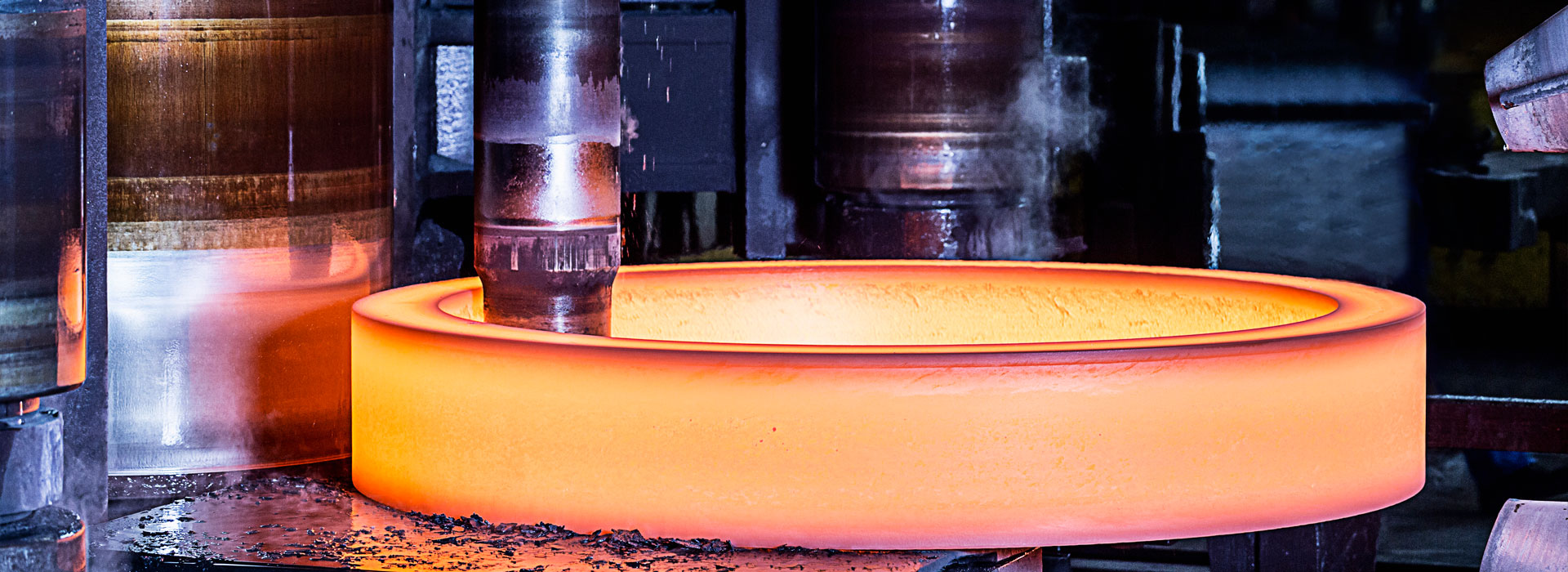

Подшипниксоғуларөндірушілер мойынтірек сақиналарын соғу процесінде мойынтірек болатының ақаулары, соғу процесі, өңдеу жабдықтары және адам факторлары, сақинаның жарылуы, шамадан тыс жану, депрессия, соғудың қатпарлануы және дымқыл крекинг және басқа да ақауларға байланысты бұл ақаулар тек соғуды тудырмайды дейді. мойынтіректердің зақымдалуы, сонымен қатар мойынтіректердің қызмет ету мерзіміне әсер етеді, нәтижесінде мойынтіректердің ерте зақымдалуы мүмкін. Төменде мойынтіректерді соғу өндірушілері мойынтірек сақиналарын соғу процесіндегі кейбір жалпы ақауларды бөліседі, оларды алдын ала болдырмауға көмектеседі деп үміттенеді.

1. Шикізат ақауларынан туындаған мойынтіректердің соғу жарықтары

(1) Мойынтірек соғылмаларының сыртқы диаметрінің жарылуы мойынтірек болат шыбықтар бетіндегі айқын домалау жарықтарынан туындайды. Соғу кезінде бетінде сызығы бар мойынтірек болат өзек басылады, ал жарықшақ одан әрі ұзарады.

(2) Мойынтіректерді соғудың ортасында жарықшақ бар. Соғу салынғаннан кейін ішкі сақина соғудың ортасында айқын жарықшақ пайда болады. Жарықтың ұзындығы 30 мм, сақина диаметрінің шамамен 3/4 бөлігін құрайды. Максималды ені - 5 мм, тереңдігі - 10 мм. Бұл ақаудың негізгі себебі - жүк көтергіш болат сырықтың ортасындағы жарықтар. Ыстық маринадтаудан кейін мойынтірек болат штангасының кесу үлгісінің ортасында ұзындығы 10 мм және ені 1 мм терең жарықшақ бар және жарықтар өткізгіш болып табылады. Жарылған материал өндіріске енгізіліп, соғудан кейін одан әрі кеңейтілді.

(3) шаралар қабылдау. Мойынтірек болат шикізаты зауытқа кіргеннен кейін білікті подшипник болаттың өндіріске және пайдалануға енгізілуін қамтамасыз ету үшін мойынтірек болатының кіру стандарттарына қатаң сәйкес тексерілуі керек.

2. Соғуды шамадан тыс жағу

Мойынтіректерді соғуды өндіруші мойынтірек сақинасының соғылмаларының бетінде бұралғаннан кейін бөлінген жұқа тесіктерді көрсетеді. Металлографиялық құрылым тотыққан және көмірленген. Бұл ақаудың негізгі себебі, мойынтірек сақиналарын соғу кезінде қыздыру температурасы процесте көрсетілген жоғарғы шектен асып кетсе және бұл температурада ұстау уақыты өте ұзақ болса, материал қызып кетеді, ал ауыр жағдайларда ол қатты күйіп кетеді. , металл түйіршіктерінің шекараларының тотығу крекингіне және өткір тесіктердің пайда болуына әкеледі. Жалған күйдірілген сақинаның беті жұқа жарықтар мен қалың оксидті қабықпен бөлінген апельсин қабығына ұқсайды. Соғылған сақина беті оксидті қабықпен жабылғандықтан, оны табу әдетте қиын, айналдырғаннан кейін тегістеу шамадан тыс жану сипаттамаларын толығымен ашуы мүмкін.

Қабылданған шаралар: Подшипникті болат қыздыру құрылғысы үш жақты сұрыптау механизмімен жабдықталған, ол қызып кеткен және қызып кеткен өнімдерді автоматты түрде сұрыптай алады. Толық қыздырылған (1050 төмен) дайындама үш жақты сұрыптау құрылғысы арқылы сұрыпталады, содан кейін рұқсат етілген бастапқы соғу температурасына дейін қызады. Қызып кеткен (температура 1150-ден жоғары) дайындаманы пайдалану үшін қайта қыздыру мүмкін емес. Оларды қақпағы бар арнайы қызыл жәшікте оқшаулап, жылыту температурасының қажетті диапазонда болуын қамтамасыз ету үшін ауысым алдында тазалап, қырып тастау керек.

3. Соғу және бүктеу

Мойынтіректерді соғуды өндіруші соғу сақинасының ойыс өзегі оны өңдеу және орамдау кезінде тым терең, айналу нормасынан асып кеткенін және дайын өнімді өңдеу кезінде жазықтықта доғаның ұзын жарықтары болғанын көрсетті. Бұл ақаулық соғу бүктемесі деп аталады. Себебі, сақина соғу кезінде металдың екі (немесе одан да көп) жіптерінің конвекциясы мен конвергенциясы арқылы түзілуі мүмкін. Бұл сондай-ақ металдың үлкен көлемінің жылдам ағыны болуы мүмкін, беткі металлдың іргелес бөліктерін алып, екеуі кездеседі және қалыптасады; Сондай-ақ деформацияланған металды иілу және рефлексия арқылы қалыптастыруға болады; Ол сондай-ақ металдың бір бөлігінің ішінара деформациялануы және басқасына басылуы арқылы қалыптасуы мүмкін. Ол қатпарлы шикізат пен дайындаманың пішініне, қалыптау құрылымына, қалыптау процесінің орналасуына, майлауға және соғудың нақты жұмысына байланысты.

4. Депрессияны жасау

Мойынтіректерді соғу өндірушісі мойынтірек сақинасының соғу ішкі диаметрі басылғанын және соғу және оймалау процесінде тозудың салдарынан қалыптар бетінде қаңылтырлар пайда болғанын, нәтижесінде оның ішкі диаметрі арасындағы жанасу орнында ойықтар пайда болғанын көрсетті. сақина мен өлке. Бұрылудан кейін ақаудың кейбір терең ойыстары бар және толық жойылмаған.

Шараларды қабылдаңыз: қалыптың қызмет ету мерзімін қатаң бақылаңыз, қызмет ету мерзімін нақтылаңыз, құралды уақтылы жаңартыңыз, ақаулардан туындаған қалыптың зақымдалуын болдырмаңыз.

5. Ылғалды жарықшақты соғу

Мойынтіректерді соғу өндірушісі мойынтірек сақинасының сыртқы диаметрінде, шеткі бетінде және фасасында айқын сызықты, қиғаш және дендритті жарықтар бар екенін көрсетті. Жарықтың айналасында айқын декарбонизация бар, сызат құйрық тақыр, соғу ылғалды жарықшақтар деп аталады. Себебі, сақина соғу және оймалау аяқталғаннан кейін кейбір сақиналар жерге тиген кезде әлі де белгілі бір температураға ие болады, нәтижесінде ылғалды жарықтар пайда болады.

1. Шикізат ақауларынан туындаған мойынтіректердің соғу жарықтары

(1) Мойынтірек соғылмаларының сыртқы диаметрінің жарылуы мойынтірек болат шыбықтар бетіндегі айқын домалау жарықтарынан туындайды. Соғу кезінде бетінде сызығы бар мойынтірек болат өзек басылады, ал жарықшақ одан әрі ұзарады.

(2) Мойынтіректерді соғудың ортасында жарықшақ бар. Соғу салынғаннан кейін ішкі сақина соғудың ортасында айқын жарықшақ пайда болады. Жарықтың ұзындығы 30 мм, сақина диаметрінің шамамен 3/4 бөлігін құрайды. Максималды ені - 5 мм, тереңдігі - 10 мм. Бұл ақаудың негізгі себебі - жүк көтергіш болат сырықтың ортасындағы жарықтар. Ыстық маринадтаудан кейін мойынтірек болат штангасының кесу үлгісінің ортасында ұзындығы 10 мм және ені 1 мм терең жарықшақ бар және жарықтар өткізгіш болып табылады. Жарылған материал өндіріске енгізіліп, соғудан кейін одан әрі кеңейтілді.

(3) шаралар қабылдау. Мойынтірек болат шикізаты зауытқа кіргеннен кейін білікті подшипник болаттың өндіріске және пайдалануға енгізілуін қамтамасыз ету үшін мойынтірек болатының кіру стандарттарына қатаң сәйкес тексерілуі керек.

2. Соғуды шамадан тыс жағу

Мойынтіректерді соғуды өндіруші мойынтірек сақинасының соғылмаларының бетінде бұралғаннан кейін бөлінген жұқа тесіктерді көрсетеді. Металлографиялық құрылым тотыққан және көмірленген. Бұл ақаудың негізгі себебі, мойынтірек сақиналарын соғу кезінде қыздыру температурасы процесте көрсетілген жоғарғы шектен асып кетсе және бұл температурада ұстау уақыты өте ұзақ болса, материал қызып кетеді, ал ауыр жағдайларда ол қатты күйіп кетеді. , металл түйіршіктерінің шекараларының тотығу крекингіне және өткір тесіктердің пайда болуына әкеледі. Жалған күйдірілген сақинаның беті жұқа жарықтар мен қалың оксидті қабықпен бөлінген апельсин қабығына ұқсайды. Соғылған сақина беті оксидті қабықпен жабылғандықтан, оны табу әдетте қиын, айналдырғаннан кейін тегістеу шамадан тыс жану сипаттамаларын толығымен ашуы мүмкін.

Қабылданған шаралар: Подшипникті болат қыздыру құрылғысы үш жақты сұрыптау механизмімен жабдықталған, ол қызып кеткен және қызып кеткен өнімдерді автоматты түрде сұрыптай алады. Толық қыздырылған (1050 төмен) дайындама үш жақты сұрыптау құрылғысы арқылы сұрыпталады, содан кейін рұқсат етілген бастапқы соғу температурасына дейін қызады. Қызып кеткен (температура 1150-ден жоғары) дайындаманы пайдалану үшін қайта қыздыру мүмкін емес. Оларды қақпағы бар арнайы қызыл жәшікте оқшаулап, жылыту температурасының қажетті диапазонда болуын қамтамасыз ету үшін ауысым алдында тазалап, қырып тастау керек.

3. Соғу және бүктеу

Мойынтіректерді соғуды өндіруші соғу сақинасының ойыс өзегі оны өңдеу және орамдау кезінде тым терең, айналу нормасынан асып кеткенін және дайын өнімді өңдеу кезінде жазықтықта доғаның ұзын жарықтары болғанын көрсетті. Бұл ақаулық соғу бүктемесі деп аталады. Себебі, сақина соғу кезінде металдың екі (немесе одан да көп) жіптерінің конвекциясы мен конвергенциясы арқылы түзілуі мүмкін. Бұл сондай-ақ металдың үлкен көлемінің жылдам ағыны болуы мүмкін, беткі металлдың іргелес бөліктерін алып, екеуі кездеседі және қалыптасады; Сондай-ақ деформацияланған металды иілу және рефлексия арқылы қалыптастыруға болады; Ол сондай-ақ металдың бір бөлігінің ішінара деформациялануы және басқасына басылуы арқылы қалыптасуы мүмкін. Ол қатпарлы шикізат пен дайындаманың пішініне, қалыптау құрылымына, қалыптау процесінің орналасуына, майлауға және соғудың нақты жұмысына байланысты.

4. Депрессияны жасау

Мойынтіректерді соғу өндірушісі мойынтірек сақинасының соғу ішкі диаметрі басылғанын және соғу және оймалау процесінде тозудың салдарынан қалыптар бетінде қаңылтырлар пайда болғанын, нәтижесінде оның ішкі диаметрі арасындағы жанасу орнында ойықтар пайда болғанын көрсетті. сақина мен өлке. Бұрылудан кейін ақаудың кейбір терең ойыстары бар және толық жойылмаған.

Шараларды қабылдаңыз: қалыптың қызмет ету мерзімін қатаң бақылаңыз, қызмет ету мерзімін нақтылаңыз, құралды уақтылы жаңартыңыз, ақаулардан туындаған қалыптың зақымдалуын болдырмаңыз.

5. Ылғалды жарықшақты соғу

Мойынтіректерді соғу өндірушісі мойынтірек сақинасының сыртқы диаметрінде, шеткі бетінде және фасасында айқын сызықты, қиғаш және дендритті жарықтар бар екенін көрсетті. Жарықтың айналасында айқын декарбонизация бар, сызат құйрық тақыр, соғу ылғалды жарықшақтар деп аталады. Себебі, сақина соғу және оймалау аяқталғаннан кейін кейбір сақиналар жерге тиген кезде әлі де белгілі бір температураға ие болады, нәтижесінде ылғалды жарықтар пайда болады.

Іс-шаралар: Күнделікті жұмыс алдында жер бетінде судың жоқтығына көз жеткізу үшін рейка жабдығындағы салқындатқыш су төгетін ағынды тазалаңыз. Дөңгелектен кейін сақинаның суға түсуінен пайда болған ылғалды жарықшақты жойыңыз.

Алдыңғы:Соғылмалардың классификациясы

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy