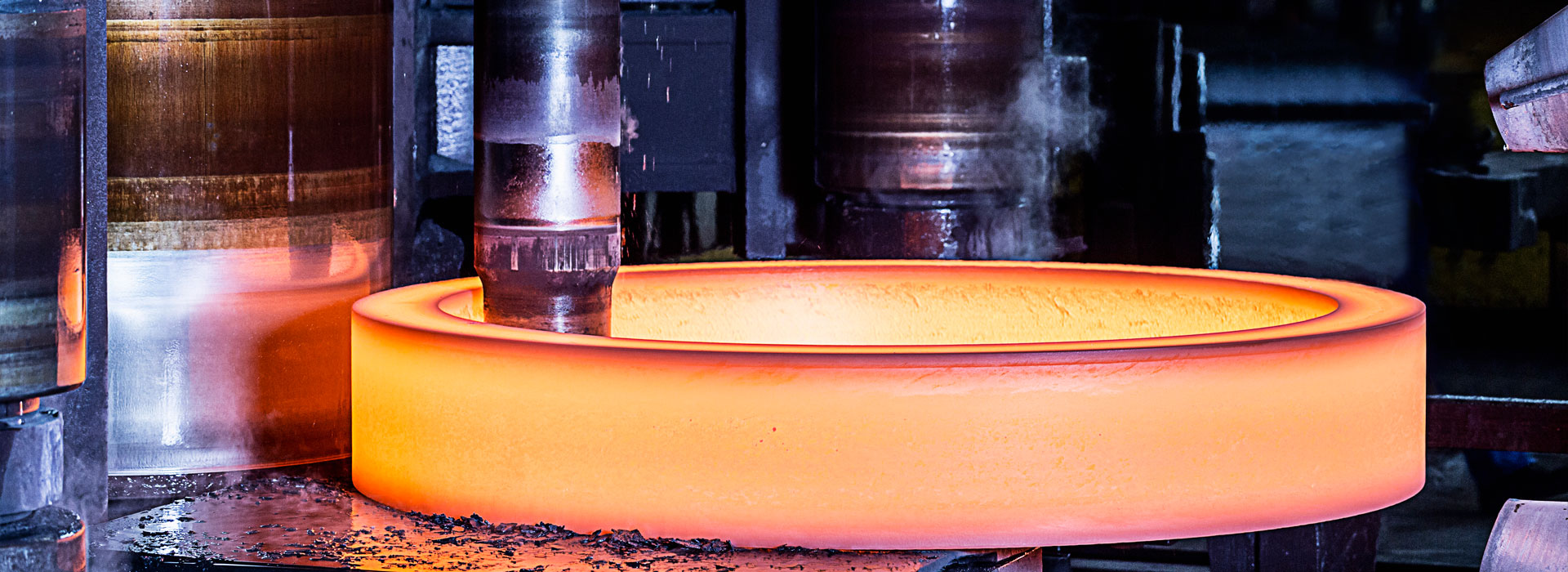

Соғу бөлшектерін дайындау және енгізу процесі

2023-07-17

Соғу алдында дайындық:

Бұрынғы дайындық жұмыстарысоғуөңдеу шикізатты таңдауды, материалды есептеуді, дайындауды, қыздыруды, деформация күшін есептеуді, жабдықты таңдауды және қалыптарды жобалауды қамтиды.

Соғуды өңдеуден бұрын майлау және майлау әдісін таңдау керек. Соғуға әр түрлі болат пен суперқорытпаларды, сондай-ақ алюминий, магний, титан, мыс және басқа түсті металдарды қоса алғанда, кең ауқымды материалдар кіреді, олар әртүрлі өлшемдегі барлар мен профильдерге өңделеді, сонымен қатар әртүрлі құймалардың техникалық сипаттамалары. Соғу материалдарының көпшілігі стандартқа енгізілген, олардың көпшілігі әзірленген және насихатталған жаңа материалдар. Бәрімізге белгілі, өнімнің сапасы көбінесе шикізаттың сапасымен тығыз байланысты. Демек, жалғанушы материалды білуі және технологиялық талаптарға сәйкес тиісті материалды таңдауда жақсы болуы керек.

Соғу процесі:

Материалды есептеу және тазарту материалды пайдалануды арттырудың және дайындаманың нақтылануына қол жеткізудің маңызды буындарының бірі болып табылады. Тым көп материал қалдықтарды тудырады, сонымен қатар көгеру қуысының тозуын және энергияны тұтынуды күшейтеді. Егер аз ғана сома қалмаса, бұл процесті реттеудің қиындығы мен қалдықтардың мөлшерін арттырады. Сонымен қатар, дайындайтын ұштың сапасы да процеске және соғу сапасына әсер етеді.

Қыздыру мақсаты - соғудың деформациялық күшін азайту және металдың пластикасын арттыру. Бірақ қыздыру сонымен қатар тотығу, декарбонизация, қызып кету және қызып кету сияқты көптеген проблемаларды тудырады. Бастапқы және соңғы соғу температурасын бақылау өнімнің құрылымы мен өнімділігіне үлкен әсер етеді.

Жалынды пешті жылытудың артықшылығы төмен құны және күшті қолдану мүмкіндігі бар, бірақ қыздыру уақыты ұзақ, тотығу және декарбонизация жасау оңай, жұмыс жағдайларын үнемі өзгерту қажет. Индукциялық қыздырудың жылдам қыздыру және аз тотығу артықшылықтары бар, бірақ өнімнің пішініне, өлшеміне және материалдың өзгеруіне бейімделу нашар.

Соғу сыртқы күштердің әсерінен өндіріледі. Сондықтан деформация күшін дұрыс есептеу жабдықты таңдауға және қалыпты тексеруге негіз болады. Деформациядағы кернеу-деформация талдауы процесті оңтайландыру және соғылмалардың құрылымы мен қасиеттерін бақылау үшін де маңызды.

Соғу бөлшектерінің деформация күшін талдаудың төрт негізгі әдісі бар. Негізгі стресс әдісі өте қатаң болмаса да, салыстырмалы түрде қарапайым және интуитивті. Ол дайындама мен құрал арасындағы жанасу бетіндегі жалпы қысым мен кернеудің таралуын есептей алады. Сырғымалы сызық әдісі жазық деформация мәселесіне қатаң және жоғары бөліктерде жергілікті деформация кернеуінің таралуын шешу үшін интуитивті, бірақ оның қолдану ауқымы тар.

Бұрынғы дайындық жұмыстарысоғуөңдеу шикізатты таңдауды, материалды есептеуді, дайындауды, қыздыруды, деформация күшін есептеуді, жабдықты таңдауды және қалыптарды жобалауды қамтиды.

Соғуды өңдеуден бұрын майлау және майлау әдісін таңдау керек. Соғуға әр түрлі болат пен суперқорытпаларды, сондай-ақ алюминий, магний, титан, мыс және басқа түсті металдарды қоса алғанда, кең ауқымды материалдар кіреді, олар әртүрлі өлшемдегі барлар мен профильдерге өңделеді, сонымен қатар әртүрлі құймалардың техникалық сипаттамалары. Соғу материалдарының көпшілігі стандартқа енгізілген, олардың көпшілігі әзірленген және насихатталған жаңа материалдар. Бәрімізге белгілі, өнімнің сапасы көбінесе шикізаттың сапасымен тығыз байланысты. Демек, жалғанушы материалды білуі және технологиялық талаптарға сәйкес тиісті материалды таңдауда жақсы болуы керек.

Соғу процесі:

Материалды есептеу және тазарту материалды пайдалануды арттырудың және дайындаманың нақтылануына қол жеткізудің маңызды буындарының бірі болып табылады. Тым көп материал қалдықтарды тудырады, сонымен қатар көгеру қуысының тозуын және энергияны тұтынуды күшейтеді. Егер аз ғана сома қалмаса, бұл процесті реттеудің қиындығы мен қалдықтардың мөлшерін арттырады. Сонымен қатар, дайындайтын ұштың сапасы да процеске және соғу сапасына әсер етеді.

Қыздыру мақсаты - соғудың деформациялық күшін азайту және металдың пластикасын арттыру. Бірақ қыздыру сонымен қатар тотығу, декарбонизация, қызып кету және қызып кету сияқты көптеген проблемаларды тудырады. Бастапқы және соңғы соғу температурасын бақылау өнімнің құрылымы мен өнімділігіне үлкен әсер етеді.

Жалынды пешті жылытудың артықшылығы төмен құны және күшті қолдану мүмкіндігі бар, бірақ қыздыру уақыты ұзақ, тотығу және декарбонизация жасау оңай, жұмыс жағдайларын үнемі өзгерту қажет. Индукциялық қыздырудың жылдам қыздыру және аз тотығу артықшылықтары бар, бірақ өнімнің пішініне, өлшеміне және материалдың өзгеруіне бейімделу нашар.

Соғу сыртқы күштердің әсерінен өндіріледі. Сондықтан деформация күшін дұрыс есептеу жабдықты таңдауға және қалыпты тексеруге негіз болады. Деформациядағы кернеу-деформация талдауы процесті оңтайландыру және соғылмалардың құрылымы мен қасиеттерін бақылау үшін де маңызды.

Соғу бөлшектерінің деформация күшін талдаудың төрт негізгі әдісі бар. Негізгі стресс әдісі өте қатаң болмаса да, салыстырмалы түрде қарапайым және интуитивті. Ол дайындама мен құрал арасындағы жанасу бетіндегі жалпы қысым мен кернеудің таралуын есептей алады. Сырғымалы сызық әдісі жазық деформация мәселесіне қатаң және жоғары бөліктерде жергілікті деформация кернеуінің таралуын шешу үшін интуитивті, бірақ оның қолдану ауқымы тар.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy