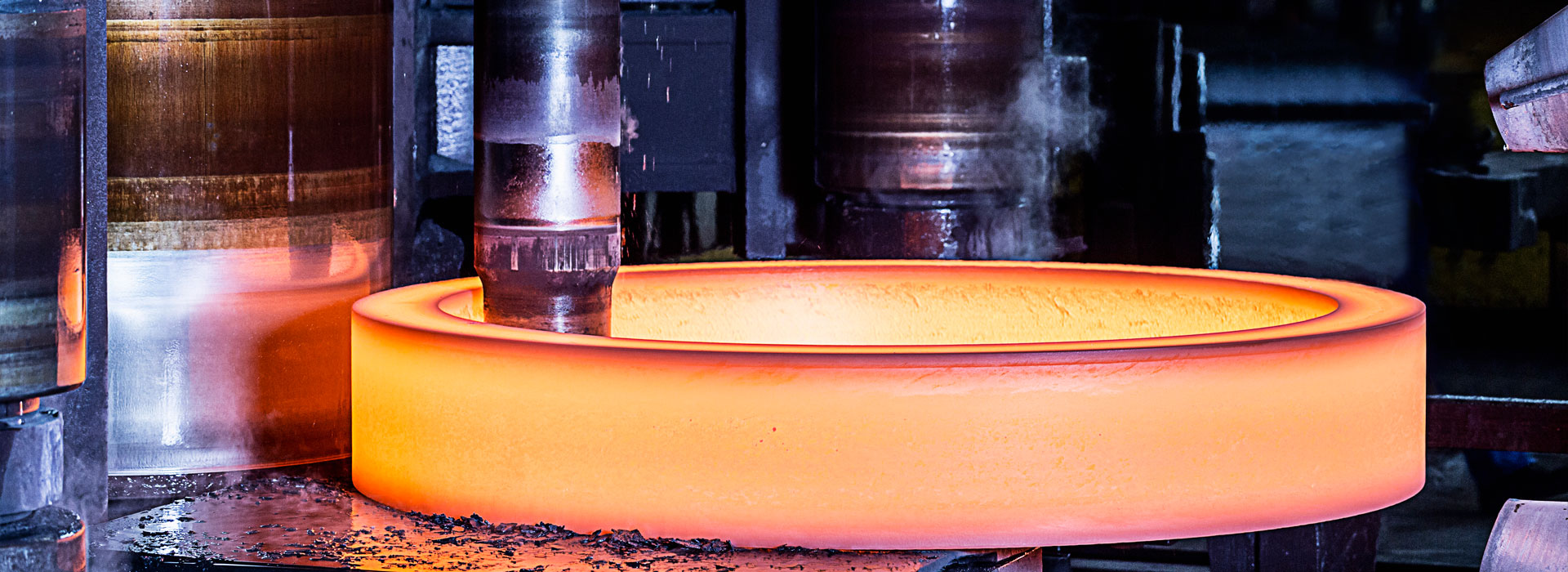

Қыздыру ақауын және соғу дайындамасының біркелкі емес микроқұрылымының өнімділік ақауын шешу

2022-12-06

I. Қызып кету, шамадан тыс жану және біркелкі емес температура ақауларын талдау және шешусоғубос өңдеу:

Қыздыру температурасы тым жоғары болғанда немесе жоғары температура тым ұзақ сақталса, қызып кету мен шамадан тыс күйіп кету оңай. Қызып кету соғылған материалдардың пластикасын және соққыға төзімділігін айтарлықтай төмендетеді. Шамадан тыс күйдіру процесінде материалдың түйіршік шекаралары қатты тотығады немесе балқиды және жалпы деформациялану қабілеті жоғалады.

Қыздыру температурасының таралуы айтарлықтай біркелкі емес болса, бұл соғу дайындамасының ішіндегі және сыртындағы, соғу дайындамасына дейінгі және кейінгі және ұзындық бағыты бойынша температура айырмашылығы тым үлкен екенін көрсетеді, бұл біркелкі емес деформацияға, эксцентрлік соғуға және басқа ақауларға, сондай-ақ төмен қыздыру деп аталады.

10% (көлемдік үлес) азот қышқылының сулы ерітіндісі және 10% (көлемдік үлесі) күкірт қышқылының сулы ерітіндісі коррозиясы бар үлгілер бар, металлографиялық микроскоппен (LM) бақылау, ірі түйіршіктер, дән шекаралары қара, матрицалық сұр ақ, сипаттамаларын көрсетеді. қызып кету.

Мойынтірек болат соғылмаларының шамадан тыс жануынан пайда болған жарықтар, дән шекарасында балқу іздері мен балқу температурасы төмен фазалар бар, ал жарықтар дән шекарасы бойымен таралады. Кейбір үлгілер 4% (көлемдік фракция) нитрат спиртінің ерітіндісімен эрозияға ұшыраған және қара түйіршіктер шекараларын көрсетті, олар анық күйіп кеткен, ал соғу дайындамасы шамадан тыс күйіп, жойылған.

Соғу дайындамасын қыздыру ақауын болдырмауға қарсы шаралар:

1. Дұрыс жылыту сипаттамаларын қатаң түрде орындаңыз;

2. Жергілікті жылытуды болдырмау үшін пешті тиеу жолына назар аударыңыз;

3. Термометр үстелін реттеңіз, қыздыру операциясын мұқият орындаңыз, пеш температурасы мен пеш газының ағынын бақылаңыз және біркелкі емес қыздыруға тыйым салыңыз.

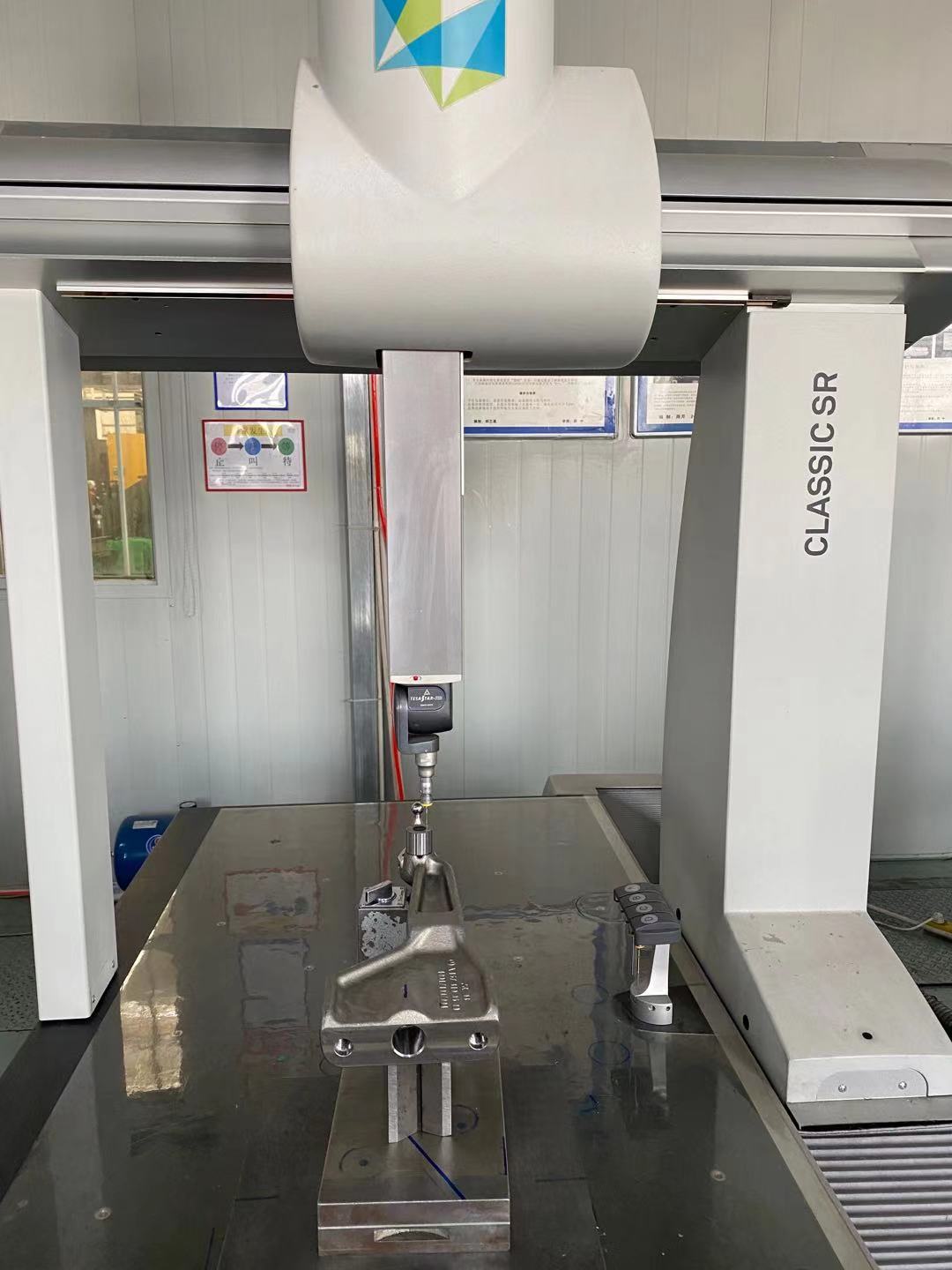

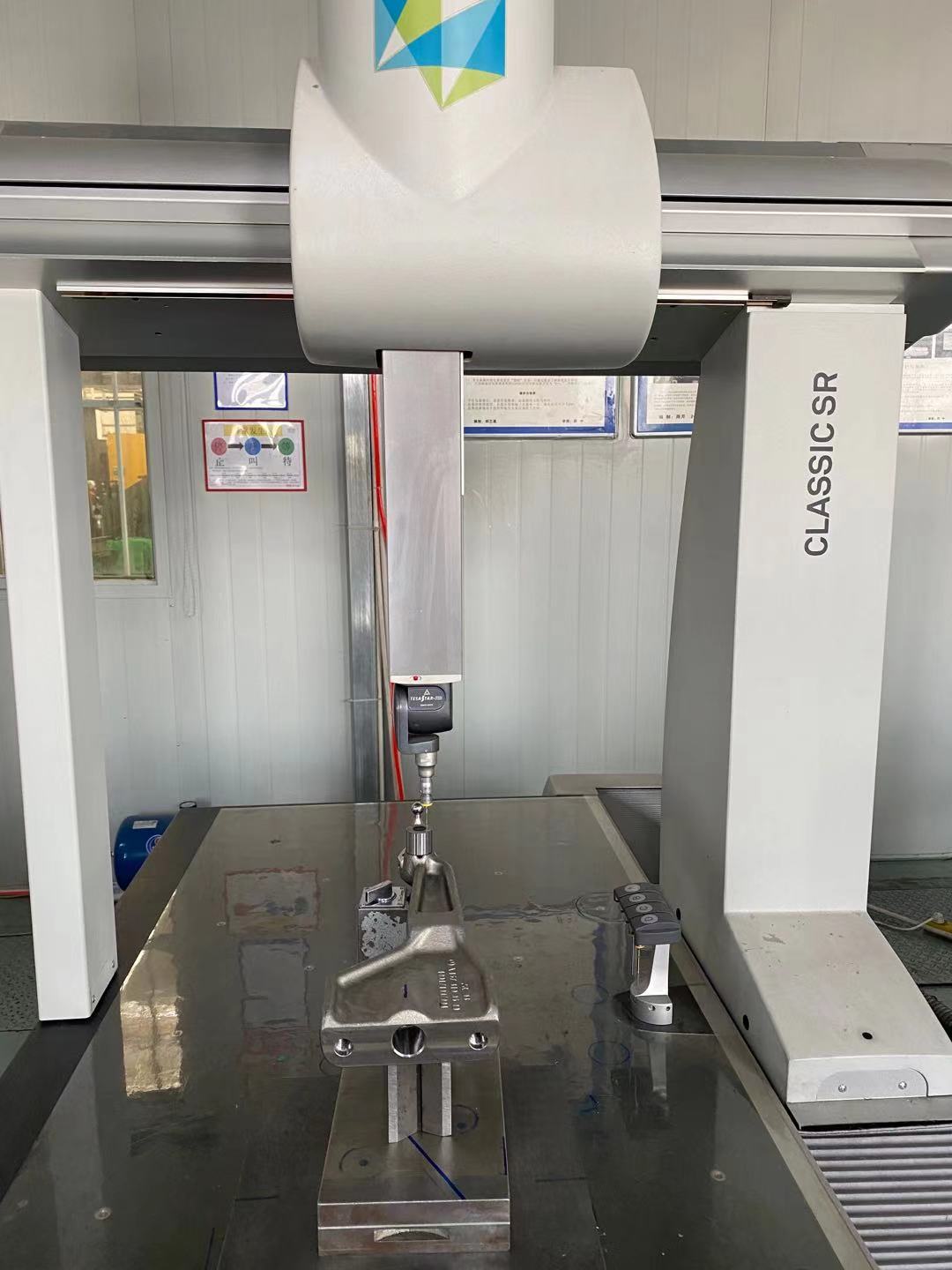

Екі, біркелкі емес ұйымдық өнімділік:

Үлкен өлшемдерге, көптеген процестерге, ұзақ циклге, біркелкі емес процестерге және көптеген тұрақсыз факторларға байланысты үлкен соғу бөлшектері көбінесе күрделі біркелкі емес құрылым мен өнімділікке әкеледі және механикалық қасиет сынағынан, металлографиялық тексеруден және зақымдануды анықтаудан өте алмайды. Химиялық құрамының бөлінуіне, құймадағы қосындылардың және әртүрлі кеуекті ақаулардың жинақталуына байланысты; Қыздыру кезінде температура баяу өзгереді, таралуы біркелкі емес, ішкі кернеу үлкен, ақаулар көбірек болады; Ұзақ уақыт бойы жоғары температурада соғу жергілікті кернеу мен деформацияны тудырады, пластикалық ағынның күйі, тығыздау дәрежесі және деформацияның таралуы әртүрлі. Салқындату процесінде диффузия процесі баяу жүреді, микроқұрылымның өзгеруі күрделі, ал қосымша кернеу үлкен. Жоғарыда аталған факторлар тіндердің елеулі біркелкі емес өнімділігін және білікті емес сапаны тудыруы мүмкін.

Дайындамаларды соғудың біркелкілігін арттыру шаралары:

1. Болат құймасының металлургиялық сапасын арттыру үшін жақсы балқыту және құю технологиясын қабылдау;

2. Процесті оңтайландыру және соғу бөлшектерін өндірудің техникалық-экономикалық деңгейін арттыру үшін басқарылатын соғу және салқындату технологиясы қабылданған.

Қыздыру температурасы тым жоғары болғанда немесе жоғары температура тым ұзақ сақталса, қызып кету мен шамадан тыс күйіп кету оңай. Қызып кету соғылған материалдардың пластикасын және соққыға төзімділігін айтарлықтай төмендетеді. Шамадан тыс күйдіру процесінде материалдың түйіршік шекаралары қатты тотығады немесе балқиды және жалпы деформациялану қабілеті жоғалады.

Қыздыру температурасының таралуы айтарлықтай біркелкі емес болса, бұл соғу дайындамасының ішіндегі және сыртындағы, соғу дайындамасына дейінгі және кейінгі және ұзындық бағыты бойынша температура айырмашылығы тым үлкен екенін көрсетеді, бұл біркелкі емес деформацияға, эксцентрлік соғуға және басқа ақауларға, сондай-ақ төмен қыздыру деп аталады.

10% (көлемдік үлес) азот қышқылының сулы ерітіндісі және 10% (көлемдік үлесі) күкірт қышқылының сулы ерітіндісі коррозиясы бар үлгілер бар, металлографиялық микроскоппен (LM) бақылау, ірі түйіршіктер, дән шекаралары қара, матрицалық сұр ақ, сипаттамаларын көрсетеді. қызып кету.

Мойынтірек болат соғылмаларының шамадан тыс жануынан пайда болған жарықтар, дән шекарасында балқу іздері мен балқу температурасы төмен фазалар бар, ал жарықтар дән шекарасы бойымен таралады. Кейбір үлгілер 4% (көлемдік фракция) нитрат спиртінің ерітіндісімен эрозияға ұшыраған және қара түйіршіктер шекараларын көрсетті, олар анық күйіп кеткен, ал соғу дайындамасы шамадан тыс күйіп, жойылған.

Соғу дайындамасын қыздыру ақауын болдырмауға қарсы шаралар:

1. Дұрыс жылыту сипаттамаларын қатаң түрде орындаңыз;

2. Жергілікті жылытуды болдырмау үшін пешті тиеу жолына назар аударыңыз;

3. Термометр үстелін реттеңіз, қыздыру операциясын мұқият орындаңыз, пеш температурасы мен пеш газының ағынын бақылаңыз және біркелкі емес қыздыруға тыйым салыңыз.

Екі, біркелкі емес ұйымдық өнімділік:

Үлкен өлшемдерге, көптеген процестерге, ұзақ циклге, біркелкі емес процестерге және көптеген тұрақсыз факторларға байланысты үлкен соғу бөлшектері көбінесе күрделі біркелкі емес құрылым мен өнімділікке әкеледі және механикалық қасиет сынағынан, металлографиялық тексеруден және зақымдануды анықтаудан өте алмайды. Химиялық құрамының бөлінуіне, құймадағы қосындылардың және әртүрлі кеуекті ақаулардың жинақталуына байланысты; Қыздыру кезінде температура баяу өзгереді, таралуы біркелкі емес, ішкі кернеу үлкен, ақаулар көбірек болады; Ұзақ уақыт бойы жоғары температурада соғу жергілікті кернеу мен деформацияны тудырады, пластикалық ағынның күйі, тығыздау дәрежесі және деформацияның таралуы әртүрлі. Салқындату процесінде диффузия процесі баяу жүреді, микроқұрылымның өзгеруі күрделі, ал қосымша кернеу үлкен. Жоғарыда аталған факторлар тіндердің елеулі біркелкі емес өнімділігін және білікті емес сапаны тудыруы мүмкін.

Дайындамаларды соғудың біркелкілігін арттыру шаралары:

1. Болат құймасының металлургиялық сапасын арттыру үшін жақсы балқыту және құю технологиясын қабылдау;

2. Процесті оңтайландыру және соғу бөлшектерін өндірудің техникалық-экономикалық деңгейін арттыру үшін басқарылатын соғу және салқындату технологиясы қабылданған.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy