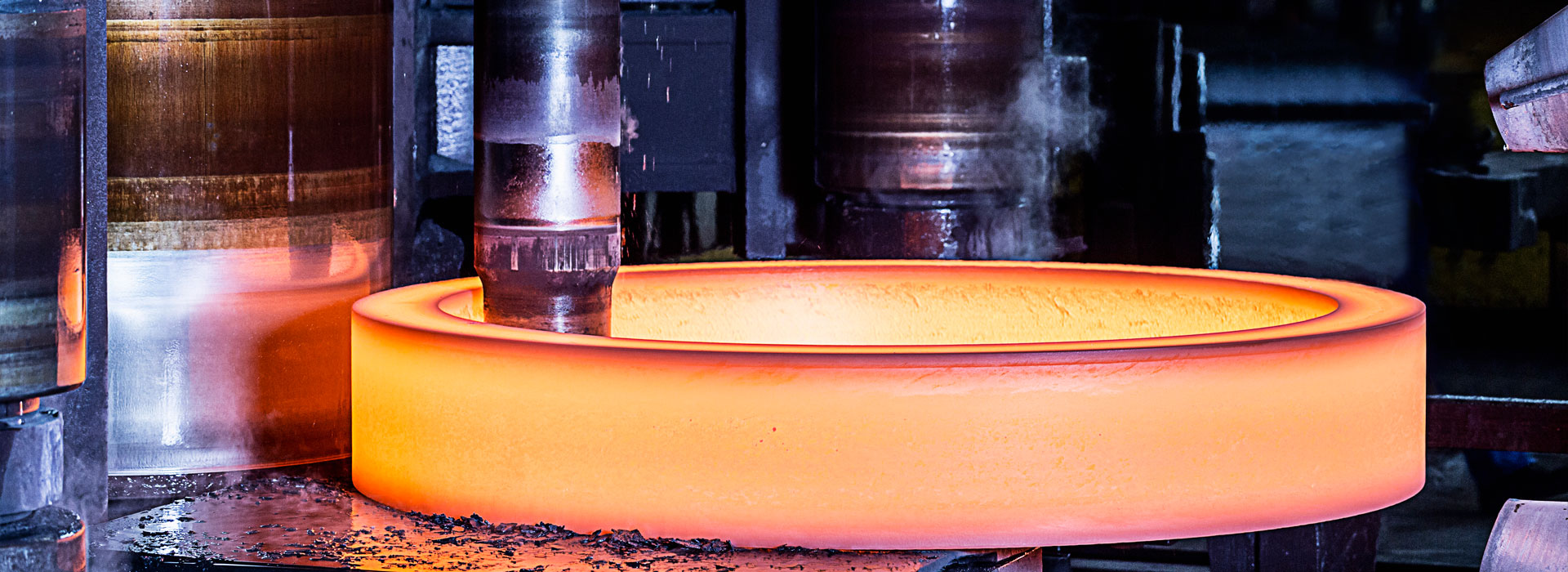

Тегістеу білігін соғудың өңдеу технологиясы талқыланады

Қолданыстағы құйма өлшемімен біріктірілген тегістеу білікшесінің өлшем талаптарына сәйкессоғубөлшектер, қалып өңдеуді пайдалана отырып, соғу қатынасына жету шартымен, 69 т және 3Т құйманы таңдай алады. 36 т құйманың көлемі мен өлшемі кішірек болғандықтан, соғу коэффициенті де аз. Соғу арақатынасын жақсарту және соғу коэффициентінің талабын қанағаттандыру үшін күрделі екі есе бұрғылау сызу процесі қолданылды. 69 т құйманың соғу коэффициенті талаптарға сәйкес келеді және сызбаны түсіру процесін қолдануға болады. 69 құйманың материалды пайдалану коэффициенті 36 т құймаға қарағанда төмен, бұл өнімнің өзіндік құнын арттырады. Егер бірнеше құйма өндірілсе, 69 құйманы екі данадан шығаруға болады. Бұл тарауда тегістеу білігін бір бөліктен шығару процесі зерттеледі. 36 т болат құйма қолданылады.

Тегістеу шығыршықты білігінің негізгі соғу процесі: тазарту және құйма құю â ыстық сумен қамтамасыз ету штамптау цехы â жылыту â престеу, фаскалар мен құйма құйрығы â қыздыру â бірінші рет бұрғылау, төртбұрышты тарту, фаскаларды кесу және кесу â қыздыру â екінші сезімтал дөрекілеу және шаршы сызу â қыздыру, ішінара ұзарту және кесу саптамалары â шиналарды соғу, термиялық өңдеу және соғудан кейінгі тексеру.

Ағып кету тақтасындағы соғуды бұзу үшін, 36 т құйманың бір ұшы алдымен Φ625 мм қысқышпен басылды, содан кейін құйма құйрығымен кесілген. Көңіл көтеру - терең деформацияға дейінгі процесс. Бұзу соғудың соғу коэффициентін жақсартып қана қоймай, сонымен қатар дайындаманың кернеуі мен деформациясының таралуын және құйманың микроқұрылымын жақсартты. Тиісті әдебиеттерге сәйкес [46], қирату процесінде биіктік пен диаметрдің лездік қатынасы шамамен 1,0 болғанда, соғу орталығының кернеу күйі созылу кернеуінен қысу кернеуіне дейін өзгере бастады. Терең сызу қажеттілігіне сәйкес сезімталдық шамамен 50% болуы керек, ал бұзылудан кейінгі биіктіктің диаметрге қатынасы 0,5 пен 0,6 арасында болуы керек. Сондықтан тегістеу білікшесі білігінің бастапқы құймасын бұзған кезде бұрылыстан кейінгі H1 биіктігі шамамен 1070 мм, ал орташа диаметрі шамамен Φ1=2050мм болуы үшін бақыланады.

WHF артықшылығына байланысты сызу кезінде WHF соғу әдісі қабылданады, ал сызу кезінде шағын соғу коэффициенті 2,0 болуы керек. Бөлшектерді соғудың нақты процесінде блоктың сызу процесінде дайындаманың соғу формасын және біркелкі деформациясын жасау үшін, соғу жылдамдығы шамамен 2,3 бақыланады.

Тегістеу шығыршықты білігінің негізгі соғу процесі: тазарту және құйма құю â ыстық сумен қамтамасыз ету штамптау цехы â жылыту â престеу, фаскалар мен құйма құйрығы â қыздыру â бірінші рет бұрғылау, төртбұрышты тарту, фаскаларды кесу және кесу â қыздыру â екінші сезімтал дөрекілеу және шаршы сызу â қыздыру, ішінара ұзарту және кесу саптамалары â шиналарды соғу, термиялық өңдеу және соғудан кейінгі тексеру.

Ағып кету тақтасындағы соғуды бұзу үшін, 36 т құйманың бір ұшы алдымен Φ625 мм қысқышпен басылды, содан кейін құйма құйрығымен кесілген. Көңіл көтеру - терең деформацияға дейінгі процесс. Бұзу соғудың соғу коэффициентін жақсартып қана қоймай, сонымен қатар дайындаманың кернеуі мен деформациясының таралуын және құйманың микроқұрылымын жақсартты. Тиісті әдебиеттерге сәйкес [46], қирату процесінде биіктік пен диаметрдің лездік қатынасы шамамен 1,0 болғанда, соғу орталығының кернеу күйі созылу кернеуінен қысу кернеуіне дейін өзгере бастады. Терең сызу қажеттілігіне сәйкес сезімталдық шамамен 50% болуы керек, ал бұзылудан кейінгі биіктіктің диаметрге қатынасы 0,5 пен 0,6 арасында болуы керек. Сондықтан тегістеу білікшесі білігінің бастапқы құймасын бұзған кезде бұрылыстан кейінгі H1 биіктігі шамамен 1070 мм, ал орташа диаметрі шамамен Φ1=2050мм болуы үшін бақыланады.

WHF артықшылығына байланысты сызу кезінде WHF соғу әдісі қабылданады, ал сызу кезінде шағын соғу коэффициенті 2,0 болуы керек. Бөлшектерді соғудың нақты процесінде блоктың сызу процесінде дайындаманың соғу формасын және біркелкі деформациясын жасау үшін, соғу жылдамдығы шамамен 2,3 бақыланады.

Сұрау жіберу

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy