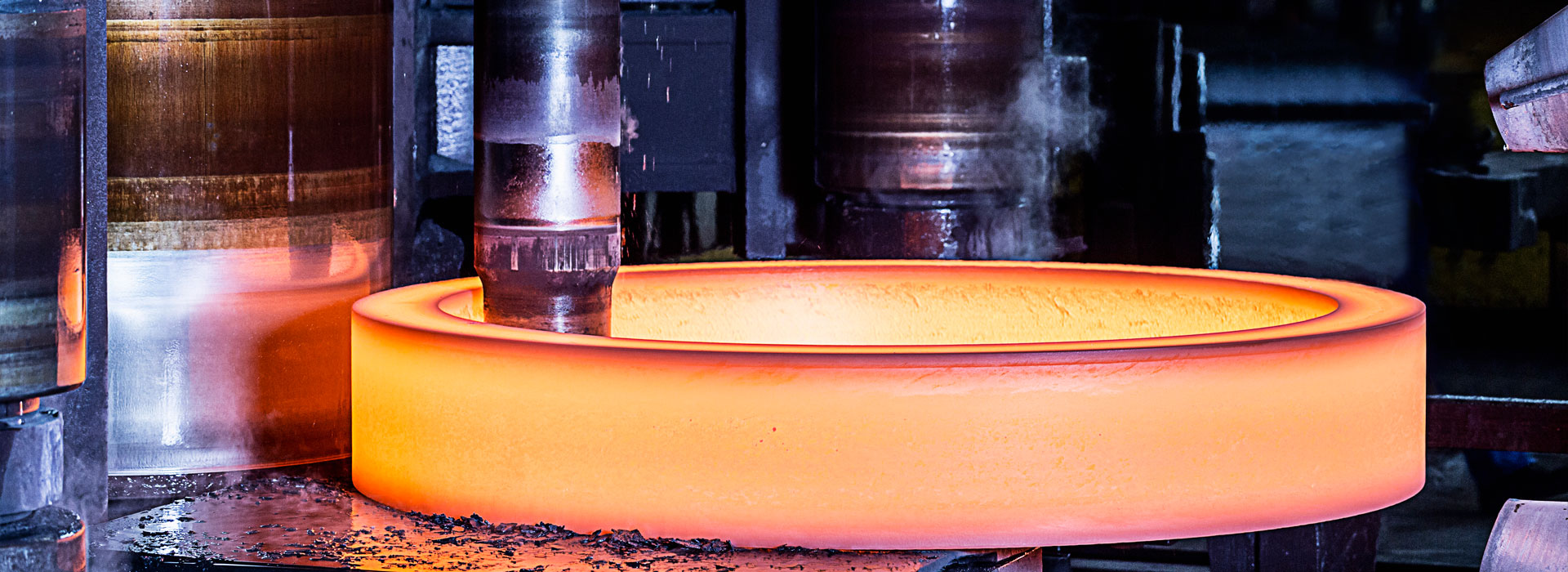

Терең саңылау поршеньді штангаларды соғуды қалыптау процесін зерттеу

2022-10-27

Терең саңылау поршеньді штанганың қалай қалыптасатынын білесіз бе?соғуларзерттеледі? Оны сіздерге таныстырайық.

Поршеньді штангаларды соғу автомобильдерде, компрессорларда, гидравликалық көтергіш құрылғыларда және басқа жағдайларда кеңінен қолданылады, оның жұмыс ортасы күрделі, тек жүктеме мен соққы жүктемесін көтеру үшін ғана емес, сонымен қатар белгілі бір жылдамдықпен кері айналмалы сыртқы жұмыстарды орындау үшін кері қозғалысты орындауда. Оның өнімділігі жабдықтың қалыпты жұмысына және персоналдың жеке қауіпсіздігіне байланысты, поршеньдік штанганың механикалық қасиеттері мен қызмет ету мерзімін мүмкіндігінше жақсарту үшін поршеньді өңдеу технологиясын қалай жақсарту керектігі ерекше маңызды.

Поршеньді штангаларды соғу терең соқыр саңылаулары бар осьтік симметриялы соғылмалар болып табылады. Мұндай соғылмаларды өндірудің дәстүрлі процестеріне өңдеу, құю және еркін соғу жатады. Дәстүрлі технологиямен өндірілген бөлшектердің механикалық қасиеттеріне кепілдік беру қиын ғана емес, сонымен қатар материалды пайдаланудың төмен деңгейі сияқты көптеген проблемалар бар. Қалыптау әдісіне жақын тор ретінде ыстық экструзия дәстүрлі технологияның көптеген кемшіліктерін жеңеді, бірақ терең саңылау поршеньді штангаларды соғуды қалыптастыруда әлі де кейбір кемшіліктер бар, мысалы, соққы температурасы өрісінің біркелкі бөлінбеуі және соғылмалардың жеткіліксіз толтырылуы.

Терең саңылау поршеньді штангалы соғылмалардың ыстық экструзия процесі сандық модельдеу және физикалық эксперимент арқылы зерттеледі. Бұл жұмыста DEFORM-3D ақырлы элементтер бағдарламалық құралының көмегімен терең саңылау поршеньді штангалы соғулардың құрылымдық сипаттамалары талданады және бір сатылы экструзия процесінің қалыптау сапасына, қалыптау температурасының өрісіне және соғудың қалыптау күшіне әсері талданады. Сонымен қатар, қағазда бір сатылы экструзия процесі бойынша физикалық эксперимент жүргізілді және модельдеу нәтижелері физикалық эксперимент нәтижелерімен салыстырылды, бұл сандық модельдеудің дұрыстығын тексерді. Бір факторлы айналдыру әдісімен соғуды қалыптауға әртүрлі технологиялық параметрлердің әсері зерттелді. Бір экструзия процесінде соғылмалардың толық толтырылмау жағдайын мақсат етіп, екі сатылы қалыптау процесі алдын ала дайындалған конус түбінің екі түрін жобалауға енгізілді және конус түбінің әртүрлі пішіндері мен өлшемдері бойынша алдын ала дайындалған дайындамаларды сандық модельдеу талдауы жүргізілді. , және алдын ала дайындалған дайындамалардың конустық түбінің қолайлы пішіндері мен өлшемдері алынды. Терең саңылаулардың поршеньдік штангасының соғылмаларын ыстық экструзия кезінде тесудің бұзылуы оңай болатын мәселеге бағытталған, қалыптан шығу себептері талданады және сатылы экструзия критерийі анықталады. Сонымен қатар, анықталған қадам критерийлеріне сәйкес, зерттеу нысаны ретінде поршеньдік штангалардың қалыптау штамптарын ала отырып, DEFORM-2D ақырлы элементтердің бағдарламалық жасақтамасы қадамдық экструзияның қолайлы уақытын анықтау үшін пайдаланылды.

Поршеньді штангаларды соғу автомобильдерде, компрессорларда, гидравликалық көтергіш құрылғыларда және басқа жағдайларда кеңінен қолданылады, оның жұмыс ортасы күрделі, тек жүктеме мен соққы жүктемесін көтеру үшін ғана емес, сонымен қатар белгілі бір жылдамдықпен кері айналмалы сыртқы жұмыстарды орындау үшін кері қозғалысты орындауда. Оның өнімділігі жабдықтың қалыпты жұмысына және персоналдың жеке қауіпсіздігіне байланысты, поршеньдік штанганың механикалық қасиеттері мен қызмет ету мерзімін мүмкіндігінше жақсарту үшін поршеньді өңдеу технологиясын қалай жақсарту керектігі ерекше маңызды.

Поршеньді штангаларды соғу терең соқыр саңылаулары бар осьтік симметриялы соғылмалар болып табылады. Мұндай соғылмаларды өндірудің дәстүрлі процестеріне өңдеу, құю және еркін соғу жатады. Дәстүрлі технологиямен өндірілген бөлшектердің механикалық қасиеттеріне кепілдік беру қиын ғана емес, сонымен қатар материалды пайдаланудың төмен деңгейі сияқты көптеген проблемалар бар. Қалыптау әдісіне жақын тор ретінде ыстық экструзия дәстүрлі технологияның көптеген кемшіліктерін жеңеді, бірақ терең саңылау поршеньді штангаларды соғуды қалыптастыруда әлі де кейбір кемшіліктер бар, мысалы, соққы температурасы өрісінің біркелкі бөлінбеуі және соғылмалардың жеткіліксіз толтырылуы.

Терең саңылау поршеньді штангалы соғылмалардың ыстық экструзия процесі сандық модельдеу және физикалық эксперимент арқылы зерттеледі. Бұл жұмыста DEFORM-3D ақырлы элементтер бағдарламалық құралының көмегімен терең саңылау поршеньді штангалы соғулардың құрылымдық сипаттамалары талданады және бір сатылы экструзия процесінің қалыптау сапасына, қалыптау температурасының өрісіне және соғудың қалыптау күшіне әсері талданады. Сонымен қатар, қағазда бір сатылы экструзия процесі бойынша физикалық эксперимент жүргізілді және модельдеу нәтижелері физикалық эксперимент нәтижелерімен салыстырылды, бұл сандық модельдеудің дұрыстығын тексерді. Бір факторлы айналдыру әдісімен соғуды қалыптауға әртүрлі технологиялық параметрлердің әсері зерттелді. Бір экструзия процесінде соғылмалардың толық толтырылмау жағдайын мақсат етіп, екі сатылы қалыптау процесі алдын ала дайындалған конус түбінің екі түрін жобалауға енгізілді және конус түбінің әртүрлі пішіндері мен өлшемдері бойынша алдын ала дайындалған дайындамаларды сандық модельдеу талдауы жүргізілді. , және алдын ала дайындалған дайындамалардың конустық түбінің қолайлы пішіндері мен өлшемдері алынды. Терең саңылаулардың поршеньдік штангасының соғылмаларын ыстық экструзия кезінде тесудің бұзылуы оңай болатын мәселеге бағытталған, қалыптан шығу себептері талданады және сатылы экструзия критерийі анықталады. Сонымен қатар, анықталған қадам критерийлеріне сәйкес, зерттеу нысаны ретінде поршеньдік штангалардың қалыптау штамптарын ала отырып, DEFORM-2D ақырлы элементтердің бағдарламалық жасақтамасы қадамдық экструзияның қолайлы уақытын анықтау үшін пайдаланылды.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy