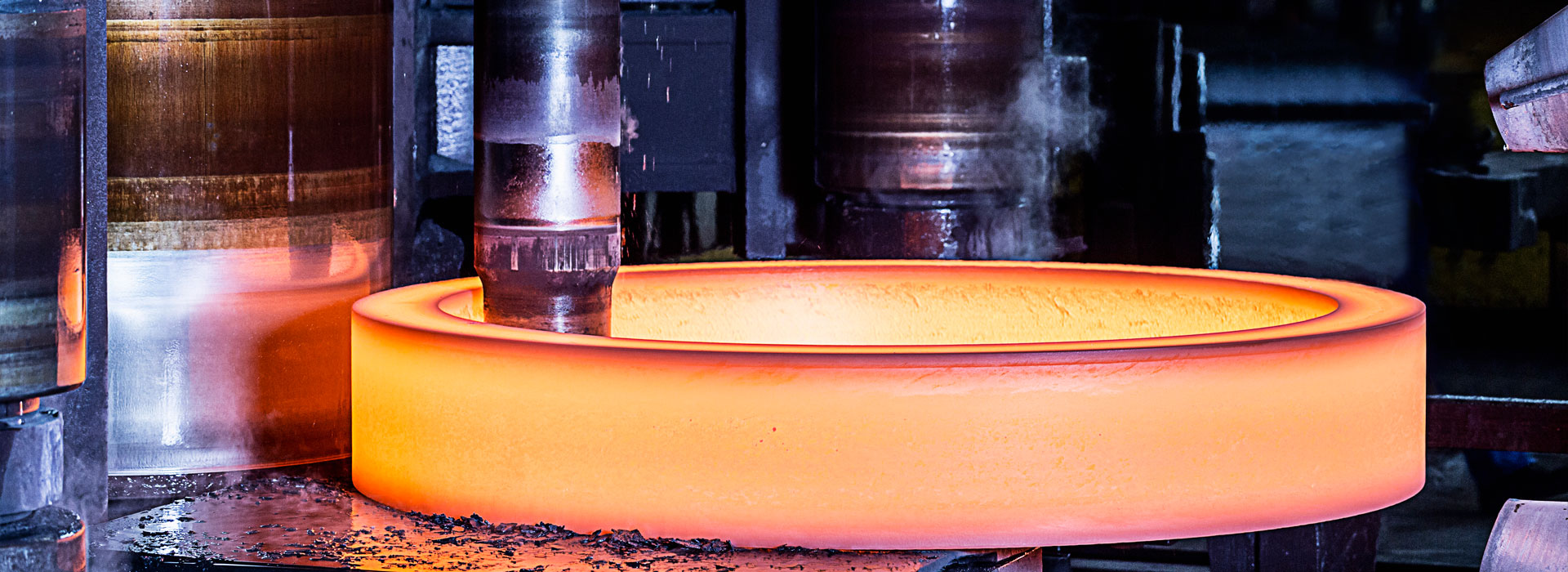

Шпиндельді соғуларды соғу процесін оңтайландыру

Шпиндельді соғуларгидроэлектр станциясының жабдықтарында маңызды соғылмалар болып табылады, сапаға қойылатын талаптар өте қатаң, соғу процесінде проблемаларды болдырмау оның сапасына тікелей байланысты. Өндірістің нақты тәжірибесіне сәйкес, бұл жұмыста соғуға дейінгі соңғы беттің ойыс өзегі пайда болуына егжей-тегжейлі талдау жасалып, соғу процесін оңтайландырылған.

1. Шпиндельді соғулардың пішінінің сипаттамалары

Шпиндельді соғу пішінінің сипаттамалары: саптаманың соңы фланецтің диаметрі үлкен, диаметрінің ортаңғы бөлігі кішкентай, диаметрдің түсуі үлкен, саптаманың ұшы шеңбердің диаметрі, шағын ұзындығы.

2. Оңтайландыруға дейін соғу процесі

Соғу процесінің бастапқы деформация процесі: пресс-жақ, кесілген саптаманы тастау

3. Себептерді талдау

(1) дайын фланец диаметрі үлкенірек, екінші ренжіту, жоғары диаметрлік қатынаспен шектелген, кішірек қысқартылған дайындаманың KD ұзақ тартылуы шуйкоу беті тиімді барабан іші жоқ, тегіс ұшы, ұзын тартылуы, дөңгелек саптама ұшы бар және азықтандыру салыстырмалы түрде аз, қысым өзекке өту мүмкін емес, саптаманың ұшын қуыс жүрекке айналдырады.

(2) Материалды сызу және кесу үшін қолданылатын анвил процесте нақты көрсетілмеген. Тегіс анвилдің ені 1200 мм және 850 мм әдетте біздің 150MN гидравликалық прессте қолданылады. Дайын өнімнің өрт деформациясының мөлшері үлкен.

(3) Дайындама температурасы соғу температурасы диапазонының төменгі шегіне жақын болғанда, дайындаманың жарылуын болдырмау үшін сығымдау мөлшері азаяды. Бұл жағдайда соңғы бетінде ойыс өзегін қалыптастыру сызу және бланкілеу арқылы нашарлайды.

4. Процесті оңтайландыру

Жоғарыда аталған мәселелерді мақсат етіп, соғу процесін оңтайландырдық. Оңтайландырылған процесс келесідей:

Қысқыш ауыз, су кесу

(1) Арнайы бұзатын қақпақ тақтайшасын жобалаңыз, жаңа қақпақ тақтайшасының ортасында саңылау бар, дайындамамен жанасу беті доғалық ауысу болып табылады, ал қақпақ тақтайшасымен байланыс беті дайындама бұзылған кезде үлкен барабан іші болып табылады, ол сызудан кейін бос соңғы беттің ойыс негізгі құбылысын тиімді болдырмайды.

(2) Екінші рет ренжіткеннен кейін, ол ұзындықты сызу үшін 1200 мм V-тәрізді анвилді тікелей пайдаланады, ал көтергіштің кесу шеті көтергіш ұшының кішкене фланеці дұрыс өлшемге тартылады. дайын өнімнің үлкен деформациясын және кесетін материалдың төмен температурасын болдырмау үшін және дайын өнімнің бірінші рет соғуын қамтамасыз ету үшін дайын өнімнің жеткілікті деформациясы бар.

(3) Дайын өнімді күйдіру үшін материалды сызу және кесу үшін 850 мм V-тәрізді анвиль қолданылады, ал саптама ұшындағы кесу материалының ұзындығы H /D⥠0,3 (h - кесу) сәйкес келеді. ұзындығы, D – бос диаметр) және H /L⥠2/3, (h – кесу ұзындығы, L – балға басының ені), салыстырмалы түрде тар 850 мм V-тәрізді анвилді таңдаңыз, салыстырмалы беріліс артады, қамтамасыз етіңіз саптаманың ұшында айқын ойыс өзегі жоқ болса, саптама ұшының кесу ұзындығы шамамен 300 мм қысқарады.

1. Шпиндельді соғулардың пішінінің сипаттамалары

Шпиндельді соғу пішінінің сипаттамалары: саптаманың соңы фланецтің диаметрі үлкен, диаметрінің ортаңғы бөлігі кішкентай, диаметрдің түсуі үлкен, саптаманың ұшы шеңбердің диаметрі, шағын ұзындығы.

2. Оңтайландыруға дейін соғу процесі

Соғу процесінің бастапқы деформация процесі: пресс-жақ, кесілген саптаманы тастау

3. Себептерді талдау

(1) дайын фланец диаметрі үлкенірек, екінші ренжіту, жоғары диаметрлік қатынаспен шектелген, кішірек қысқартылған дайындаманың KD ұзақ тартылуы шуйкоу беті тиімді барабан іші жоқ, тегіс ұшы, ұзын тартылуы, дөңгелек саптама ұшы бар және азықтандыру салыстырмалы түрде аз, қысым өзекке өту мүмкін емес, саптаманың ұшын қуыс жүрекке айналдырады.

(2) Материалды сызу және кесу үшін қолданылатын анвил процесте нақты көрсетілмеген. Тегіс анвилдің ені 1200 мм және 850 мм әдетте біздің 150MN гидравликалық прессте қолданылады. Дайын өнімнің өрт деформациясының мөлшері үлкен.

(3) Дайындама температурасы соғу температурасы диапазонының төменгі шегіне жақын болғанда, дайындаманың жарылуын болдырмау үшін сығымдау мөлшері азаяды. Бұл жағдайда соңғы бетінде ойыс өзегін қалыптастыру сызу және бланкілеу арқылы нашарлайды.

4. Процесті оңтайландыру

Жоғарыда аталған мәселелерді мақсат етіп, соғу процесін оңтайландырдық. Оңтайландырылған процесс келесідей:

Қысқыш ауыз, су кесу

(1) Арнайы бұзатын қақпақ тақтайшасын жобалаңыз, жаңа қақпақ тақтайшасының ортасында саңылау бар, дайындамамен жанасу беті доғалық ауысу болып табылады, ал қақпақ тақтайшасымен байланыс беті дайындама бұзылған кезде үлкен барабан іші болып табылады, ол сызудан кейін бос соңғы беттің ойыс негізгі құбылысын тиімді болдырмайды.

(2) Екінші рет ренжіткеннен кейін, ол ұзындықты сызу үшін 1200 мм V-тәрізді анвилді тікелей пайдаланады, ал көтергіштің кесу шеті көтергіш ұшының кішкене фланеці дұрыс өлшемге тартылады. дайын өнімнің үлкен деформациясын және кесетін материалдың төмен температурасын болдырмау үшін және дайын өнімнің бірінші рет соғуын қамтамасыз ету үшін дайын өнімнің жеткілікті деформациясы бар.

(3) Дайын өнімді күйдіру үшін материалды сызу және кесу үшін 850 мм V-тәрізді анвиль қолданылады, ал саптама ұшындағы кесу материалының ұзындығы H /D⥠0,3 (h - кесу) сәйкес келеді. ұзындығы, D – бос диаметр) және H /L⥠2/3, (h – кесу ұзындығы, L – балға басының ені), салыстырмалы түрде тар 850 мм V-тәрізді анвилді таңдаңыз, салыстырмалы беріліс артады, қамтамасыз етіңіз саптаманың ұшында айқын ойыс өзегі жоқ болса, саптама ұшының кесу ұзындығы шамамен 300 мм қысқарады.

Сұрау жіберу

X

Біз cookie файлдарын сізге жақсырақ шолу тәжірибесін ұсыну, сайт трафигін талдау және мазмұнды жекелендіру үшін пайдаланамыз. Осы сайтты пайдалану арқылы сіз cookie файлдарын пайдалануымызға келісесіз.

Құпиялылық саясаты