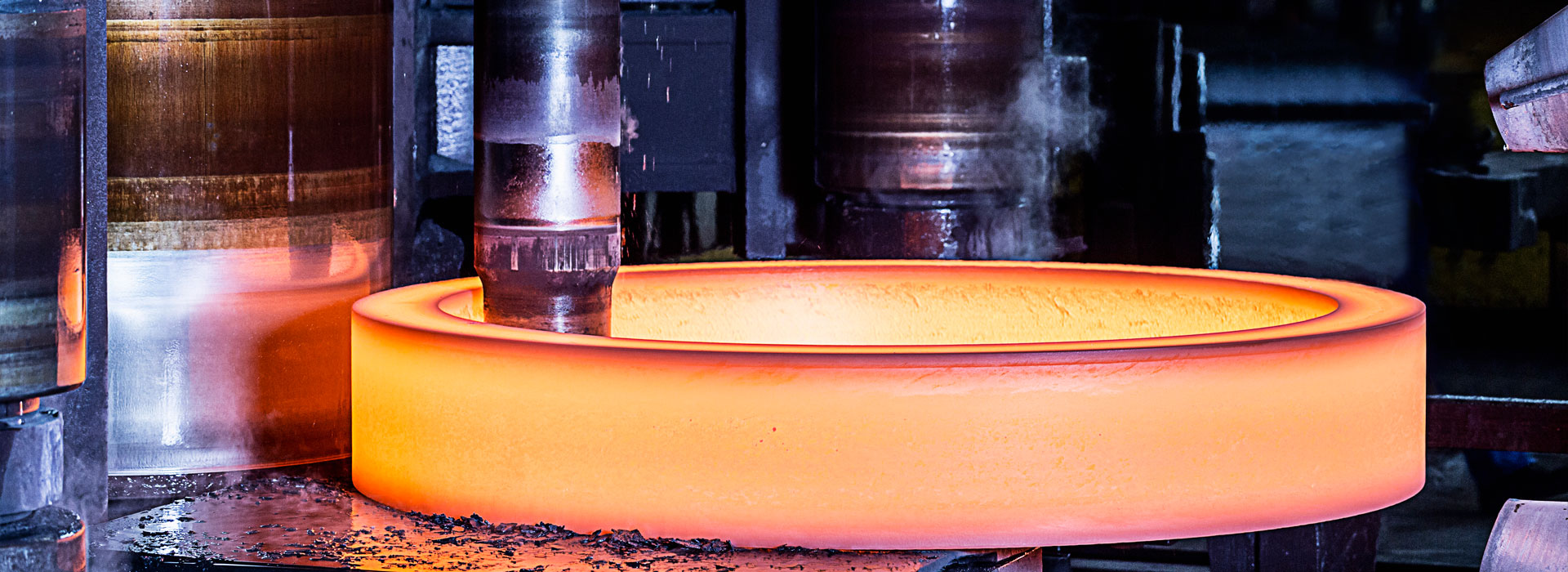

Неліктен соғу беті шлак шығарады?

2022-06-09

Соғылмалардың бетіндегі шлак сұйық соғу процесінде, жабынның бір бөлігі немесе оксид шкаласы дайындаманың бетіне сығылады, бұл қайғылы өрт кезінде мыжылған немесе оксидті шлактардың шұңқырын көрсетеді.

Сондықтан соғылмалардың бетінде шлактың қосылуының себептері: тым көп жабын немесе құрғақ қатты құйманың соңында, сондықтан сұйық металмен жабын, ал кейбір сұйық металдың әрекеті, қосынды қосындысының қалыптасуы. Мысалы, биік қалайы қоланың «қатты жері» мынандай; Пансонды басқан кезде, еркін қатып қалған кристалданған қатты қабық қатты мыжылады және деформацияланады, ал жабын мен оксид шкаласы бөлшектердің беткі қабатына қысылады.

Соғылмалардың бетін қожды ұстауға қарсы шараларды болдырмау үшін бар: дұрыс қалып температурасын жақсарту, жабын біркелкі, құрғақ қатты шашатын болуы керек; Қысым салу кезінде қатайған қабаттың тым қалың болмауын қамтамасыз ету үшін қысымға дейін тұру уақыты мүмкіндігінше қысқа болуы керек.

Сондықтан, соғу бетінің қожының себебін біліп, қарсы шараларға жол бермеңіз, сіз басынан бастап назар аудара аласыз, соғу бетінің шлактарын болдырмаңыз.

Жұмыс қадамының диаграммасы дайындаманы дайындау және қалыппен соғу кезінде дайындаманың пішіні мен өлшемін көрсету үшін қолданылады. Осы жұмыс қадамының диаграммаларын анықтау процесі жұмыс қадамының дизайны деп аталады. Дайындама және соғу ойығы жұмыс қадамының диаграммасына сәйкес жобаланады және дайындалады.

Бұрын айтылғандай, ең көп таралған деформациялау қадамдары пирстер қалыңдығы, иық, иілу, экструзия, алдын ала соғу және соңғы соғу болып табылады.

Соңғы соғу қадамының дизайны: негізінен ыстық соғу сызбаларын құрастырыңыз, бұрғылау ойығының пішінін және тесетін терінің пішіні мен өлшемін анықтаңыз. Соғу конструкциясы балғамен соғумен бірдей, бірақ бұрандалардың пішіні мен өлшемі әртүрлі.

Престің соңғы соғуы пирстің өрескел деформациясына негізделген, ал соғулардың биіктік өлшемі жоғарғы және төменгі қалып бетіне сүйенбей, соғу престің жүрісін реттеу арқылы кепілдендіріледі. Көліктің күңгірттенуіне жол бермеу үшін сырғытпа төмен түскен кезде, матрицаның жабылу биіктігін реттеу үшін үстіңгі және төменгі бөліктер арасында белгілі бір алшақтық болуы керек және өлшемдік дәлдігін қамтамасыз ету үшін жақтаудың серпімді деформациясын азайтуға болады. соғу биіктігінің бағыты. Осы екі себепке байланысты иінді престің соғуы неғұрлым мінсіз бос жұмыс қадамын қабылдауы қажет. Сондықтан, пресспен соғуда бұрғыға төзімділік, негізінен, артық металды төгу және орналастыру үшін салыстырмалы түрде төмендейді. Сондықтан, бұранда ойық көпірі мен қойма биіктігі балғамен соғудан сәйкесінше үлкенірек.

Сондықтан соғылмалардың бетінде шлактың қосылуының себептері: тым көп жабын немесе құрғақ қатты құйманың соңында, сондықтан сұйық металмен жабын, ал кейбір сұйық металдың әрекеті, қосынды қосындысының қалыптасуы. Мысалы, биік қалайы қоланың «қатты жері» мынандай; Пансонды басқан кезде, еркін қатып қалған кристалданған қатты қабық қатты мыжылады және деформацияланады, ал жабын мен оксид шкаласы бөлшектердің беткі қабатына қысылады.

Соғылмалардың бетін қожды ұстауға қарсы шараларды болдырмау үшін бар: дұрыс қалып температурасын жақсарту, жабын біркелкі, құрғақ қатты шашатын болуы керек; Қысым салу кезінде қатайған қабаттың тым қалың болмауын қамтамасыз ету үшін қысымға дейін тұру уақыты мүмкіндігінше қысқа болуы керек.

Сондықтан, соғу бетінің қожының себебін біліп, қарсы шараларға жол бермеңіз, сіз басынан бастап назар аудара аласыз, соғу бетінің шлактарын болдырмаңыз.

Жұмыс қадамының диаграммасы дайындаманы дайындау және қалыппен соғу кезінде дайындаманың пішіні мен өлшемін көрсету үшін қолданылады. Осы жұмыс қадамының диаграммаларын анықтау процесі жұмыс қадамының дизайны деп аталады. Дайындама және соғу ойығы жұмыс қадамының диаграммасына сәйкес жобаланады және дайындалады.

Бұрын айтылғандай, ең көп таралған деформациялау қадамдары пирстер қалыңдығы, иық, иілу, экструзия, алдын ала соғу және соңғы соғу болып табылады.

Соңғы соғу қадамының дизайны: негізінен ыстық соғу сызбаларын құрастырыңыз, бұрғылау ойығының пішінін және тесетін терінің пішіні мен өлшемін анықтаңыз. Соғу конструкциясы балғамен соғумен бірдей, бірақ бұрандалардың пішіні мен өлшемі әртүрлі.

Престің соңғы соғуы пирстің өрескел деформациясына негізделген, ал соғулардың биіктік өлшемі жоғарғы және төменгі қалып бетіне сүйенбей, соғу престің жүрісін реттеу арқылы кепілдендіріледі. Көліктің күңгірттенуіне жол бермеу үшін сырғытпа төмен түскен кезде, матрицаның жабылу биіктігін реттеу үшін үстіңгі және төменгі бөліктер арасында белгілі бір алшақтық болуы керек және өлшемдік дәлдігін қамтамасыз ету үшін жақтаудың серпімді деформациясын азайтуға болады. соғу биіктігінің бағыты. Осы екі себепке байланысты иінді престің соғуы неғұрлым мінсіз бос жұмыс қадамын қабылдауы қажет. Сондықтан, пресспен соғуда бұрғыға төзімділік, негізінен, артық металды төгу және орналастыру үшін салыстырмалы түрде төмендейді. Сондықтан, бұранда ойық көпірі мен қойма биіктігі балғамен соғудан сәйкесінше үлкенірек.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy