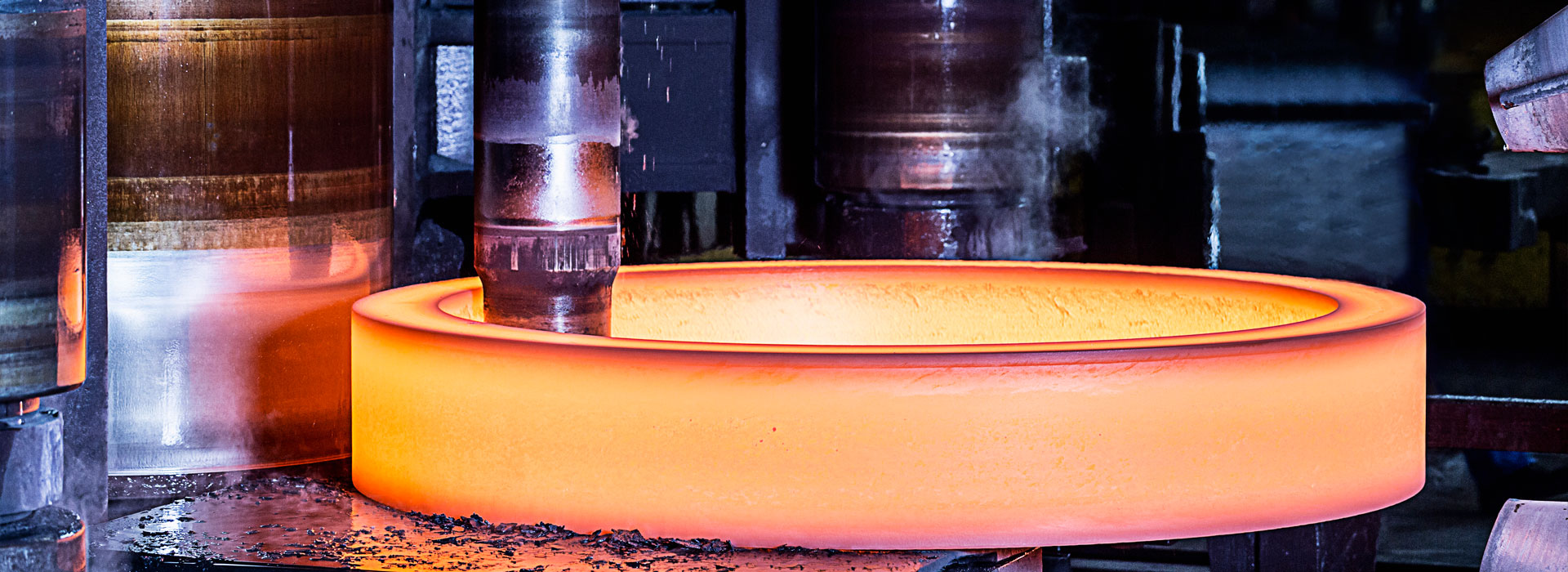

Соғу процесі қандай?

2022-06-08

Соғу зауытына соғудың алдында соғу бағдарламасы немесе процесі қажет, содан кейін соғуды өңдеу кезінде қажетті соғылмаларды соғу үшін осындай процесті қолданады. Оның нақты дайындығына шикізатты таңдау, есептеу, дайындамалау, қыздыру, деформация күшін есептеу, жабдықты таңдау, қалып конструкциясы кіреді. Сонымен қатар, соғудан бұрын жақсы майлау әдісі мен майлау материалын таңдау керек.

Соғу материалдары әртүрлі маркалы болат пен жоғары температуралы қорытпаның, сондай-ақ алюминий, магний, титан, мыс және басқа түсті металдардың кең ауқымын қамтиды. Барлығымызға белгілі, өнімнің сапасы көбінесе шикізаттың сапасымен тығыз байланысты, сондықтан соғу жұмысшылары үшін қажетті материалды білу, технологиялық талаптарға сәйкес ең қолайлы материалды таңдауда шебер болу қажет. Содан кейін біз соғу зауытының соғу процесін келесідей түсінеміз.

Есептеу және толтыру материалды пайдалану коэффициентін жақсарту және дайындаманы өңдеуді жүзеге асырудың маңызды буындарының бірі болып табылады. Тым көп материал қалдықтарды тудырып қана қоймайды, сонымен қатар матаның тозуын және энергия шығынын күшейтеді. Егер бос орын аздап маржа қалдырмаса, ол процесті реттеудің қиындығын арттырады және қабылдамау жылдамдығын арттырады. Сонымен қатар, соңғы бетті кесу сапасы да процеске және соғу сапасына әсер етеді.

Қыздыру мақсаты - соғудың деформациялық күшін азайту және металдың пластикасын жақсарту. Бірақ қыздыру сонымен қатар тотығу, декарбонизация, қызып кету және жану сияқты бірқатар проблемаларды тудырады. Бастапқы және соңғы соғу температурасын дәл бақылау өнімнің құрылымы мен қасиеттеріне үлкен әсер етеді.

Жалынды пешті жылытудың арзан құны, күшті қолдану артықшылықтары бар, бірақ қыздыру уақыты ұзақ, тотығу және декарбонизациялау оңай, жұмыс жағдайлары да үнемі жақсартылуы керек. Электроиндукциялық қыздырудың жылдам қыздыру және аз тотығу артықшылықтары бар, бірақ өнімнің пішініне, өлшеміне және материалдың өзгеруіне нашар бейімделеді.

Соғу сыртқы күштің әсерінен өндіріледі, сондықтан деформация күшін дұрыс есептеу жабдықты таңдау және штампты тексеру үшін негіз болып табылады. Деформацияланған дененің кернеуі мен деформациясын талдау процесті оңтайландыру және соғудың микроқұрылымы мен қасиеттерін бақылау үшін де қажет.

Деформация күшін талдау әдістері келесідей: негізгі кернеу әдісі өте қатаң болмаса да, ол салыстырмалы түрде қарапайым және интуитивті болып табылады, ол жалпы қысымды және дайындама мен құрал арасындағы жанасу бетіндегі кернеудің таралуын есептей алады. Сырғанау сызығының әдісі жазықтыққа деформация мәселесіне қатал және соғу бөліктерінің жергілікті деформациясы үшін кернеуді бөлуді шешу үшін интуитивті, бірақ оның қолдану аясы тар. Жоғарғы шектік әдіс шамадан тыс жүктемені бере алады, ал жоғарғы шекара элементі деформация кезінде дайындаманың пішінінің өзгеруін болжай алады. Ақырлы элементтер әдісі сыртқы жүктемені және дайындаманың пішінін өзгертуді ғана емес, сонымен қатар ішкі кернеу мен деформацияның таралуын да бере алады. Кемшілігі компьютерге көбірек уақыт қажет, әсіресе серпімді-пластикалық соңғы элементтер әдісі бойынша шешу кезінде компьютерге үлкен сыйымдылық және ұзақ уақыт қажет. Соңғы кездері есептерді талдауға біріктірілген тәсілді қолдану үрдісі байқалды, мысалы, өрескел есептеулер үшін жоғарғы шекара әдісі және критикалық нүктелердегі дәл есептеулер үшін соңғы элементтер әдісі.

Үйкелісті азайтыңыз, тек энергияны үнемдеуге ғана емес, сонымен қатар қалыптың қызмет ету мерзімін ұзартуға болады. Деформация салыстырмалы түрде біркелкі болғандықтан, соғу бұйымдарының микроқұрылымы мен қасиеттерін жақсартуға көмектеседі, ал үйкелісті азайтудың маңызды шараларының бірі майлауды қолдану болып табылады. Соғу тәсілі мен жұмыс температурасының айырмашылығына байланысты қолданылатын майлау материалы да әртүрлі. Шыны майлау материалдары жоғары температуралы қорытпада және титан қорытпасын соғуда қолданылады. Болатты ыстық соғу үшін су негізіндегі графит кеңінен қолданылатын майлаушы болып табылады. Суық соғу үшін жоғары қысымға байланысты соғу фосфатты немесе оксалатты өңдеуді де қажет етеді.

Соғу материалдары әртүрлі маркалы болат пен жоғары температуралы қорытпаның, сондай-ақ алюминий, магний, титан, мыс және басқа түсті металдардың кең ауқымын қамтиды. Барлығымызға белгілі, өнімнің сапасы көбінесе шикізаттың сапасымен тығыз байланысты, сондықтан соғу жұмысшылары үшін қажетті материалды білу, технологиялық талаптарға сәйкес ең қолайлы материалды таңдауда шебер болу қажет. Содан кейін біз соғу зауытының соғу процесін келесідей түсінеміз.

Есептеу және толтыру материалды пайдалану коэффициентін жақсарту және дайындаманы өңдеуді жүзеге асырудың маңызды буындарының бірі болып табылады. Тым көп материал қалдықтарды тудырып қана қоймайды, сонымен қатар матаның тозуын және энергия шығынын күшейтеді. Егер бос орын аздап маржа қалдырмаса, ол процесті реттеудің қиындығын арттырады және қабылдамау жылдамдығын арттырады. Сонымен қатар, соңғы бетті кесу сапасы да процеске және соғу сапасына әсер етеді.

Қыздыру мақсаты - соғудың деформациялық күшін азайту және металдың пластикасын жақсарту. Бірақ қыздыру сонымен қатар тотығу, декарбонизация, қызып кету және жану сияқты бірқатар проблемаларды тудырады. Бастапқы және соңғы соғу температурасын дәл бақылау өнімнің құрылымы мен қасиеттеріне үлкен әсер етеді.

Жалынды пешті жылытудың арзан құны, күшті қолдану артықшылықтары бар, бірақ қыздыру уақыты ұзақ, тотығу және декарбонизациялау оңай, жұмыс жағдайлары да үнемі жақсартылуы керек. Электроиндукциялық қыздырудың жылдам қыздыру және аз тотығу артықшылықтары бар, бірақ өнімнің пішініне, өлшеміне және материалдың өзгеруіне нашар бейімделеді.

Соғу сыртқы күштің әсерінен өндіріледі, сондықтан деформация күшін дұрыс есептеу жабдықты таңдау және штампты тексеру үшін негіз болып табылады. Деформацияланған дененің кернеуі мен деформациясын талдау процесті оңтайландыру және соғудың микроқұрылымы мен қасиеттерін бақылау үшін де қажет.

Деформация күшін талдау әдістері келесідей: негізгі кернеу әдісі өте қатаң болмаса да, ол салыстырмалы түрде қарапайым және интуитивті болып табылады, ол жалпы қысымды және дайындама мен құрал арасындағы жанасу бетіндегі кернеудің таралуын есептей алады. Сырғанау сызығының әдісі жазықтыққа деформация мәселесіне қатал және соғу бөліктерінің жергілікті деформациясы үшін кернеуді бөлуді шешу үшін интуитивті, бірақ оның қолдану аясы тар. Жоғарғы шектік әдіс шамадан тыс жүктемені бере алады, ал жоғарғы шекара элементі деформация кезінде дайындаманың пішінінің өзгеруін болжай алады. Ақырлы элементтер әдісі сыртқы жүктемені және дайындаманың пішінін өзгертуді ғана емес, сонымен қатар ішкі кернеу мен деформацияның таралуын да бере алады. Кемшілігі компьютерге көбірек уақыт қажет, әсіресе серпімді-пластикалық соңғы элементтер әдісі бойынша шешу кезінде компьютерге үлкен сыйымдылық және ұзақ уақыт қажет. Соңғы кездері есептерді талдауға біріктірілген тәсілді қолдану үрдісі байқалды, мысалы, өрескел есептеулер үшін жоғарғы шекара әдісі және критикалық нүктелердегі дәл есептеулер үшін соңғы элементтер әдісі.

Үйкелісті азайтыңыз, тек энергияны үнемдеуге ғана емес, сонымен қатар қалыптың қызмет ету мерзімін ұзартуға болады. Деформация салыстырмалы түрде біркелкі болғандықтан, соғу бұйымдарының микроқұрылымы мен қасиеттерін жақсартуға көмектеседі, ал үйкелісті азайтудың маңызды шараларының бірі майлауды қолдану болып табылады. Соғу тәсілі мен жұмыс температурасының айырмашылығына байланысты қолданылатын майлау материалы да әртүрлі. Шыны майлау материалдары жоғары температуралы қорытпада және титан қорытпасын соғуда қолданылады. Болатты ыстық соғу үшін су негізіндегі графит кеңінен қолданылатын майлаушы болып табылады. Суық соғу үшін жоғары қысымға байланысты соғу фосфатты немесе оксалатты өңдеуді де қажет етеді.

Соғу зауытының соғу процесінде қолдануы қажет процесс мынандай. Осы процеске сәйкес соғу сапасына көбірек кепілдік беріледі.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy