Соғудың термиялық өңдеу сапасына қалай кепілдік беруге болады?

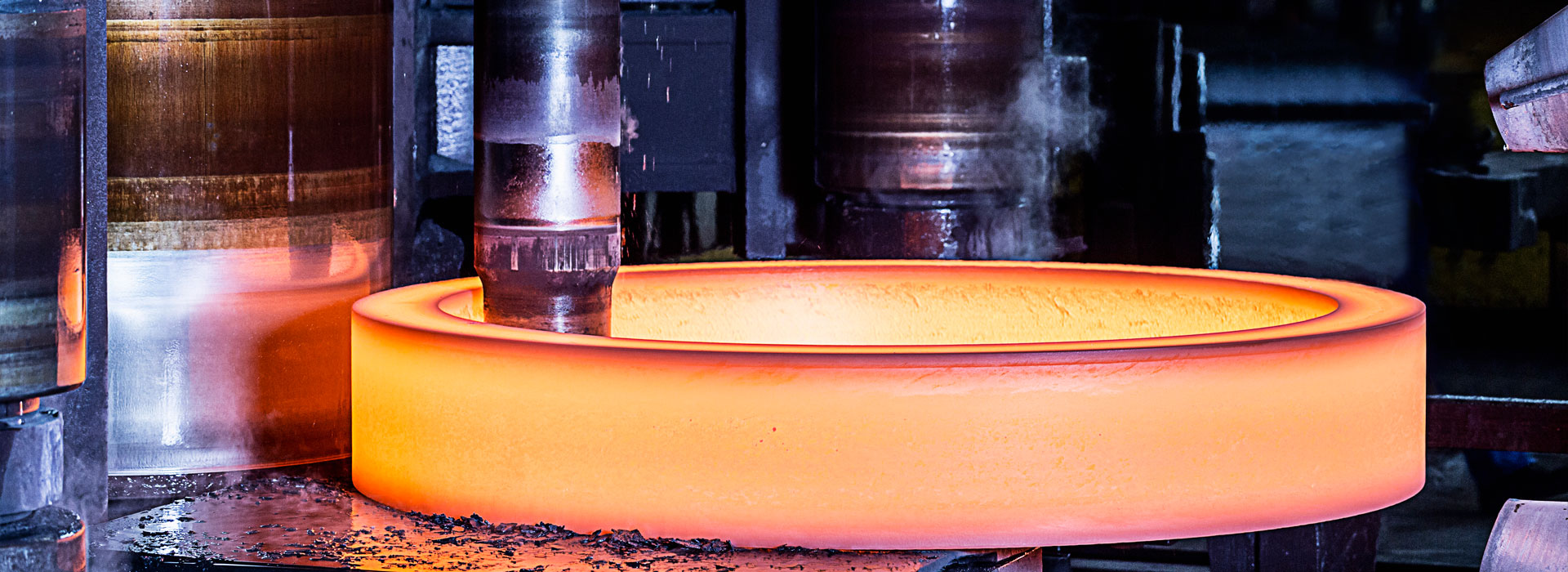

Соғудың термиялық өңдеу сапасын қамтамасыз ету үшін процесті жасау кезінде сәйкес технологиялық параметрлерді таңдау өте маңызды. Қазіргі уақытта соғу термиялық өңдеу процесін тұжырымдау негізінен зауыттың нақты өндірістік тәжірибесіне негізделген. Ғылым мен техниканың дамуымен процесс параметрлерін алдын ала есептеу арқылы анықтауға, содан кейін қазіргі техникалық шарттарда өндірістік тәжірибе арқылы жетілдіруге болады. Нақты өлшеу арқылы процесс параметрлерін анықтау көп уақытты қажет етеді және қымбатқа түседі, ал кейде мүмкін емес. Сондықтан соғу термиялық өңдеу процесінің параметрлерін есептеу технологиясын жасау өте мағыналы жұмыс болып табылады, бұл жұмысты жүзеге асыру үшін елдер бәсекелесіп, біраз жетістіктерге жетті.

Есептеу жұмысында ең алдымен нақты есептеу моделін анықтау үшін есептеу шарттары тек процестің параметрлеріне әсер ететін негізгі факторларды ғана қарастыра алады, кейбір қосалқы факторларды елемейді, екінші жағынан нақты өндірісте факторлар өзгермелі болады, сондықтан есептеу әдісі шамамен ғана болуы мүмкін. Солай бола тұрса да, есептеу нәтижелері нақты өндірісті басқару үшін үлкен маңызға ие. Төмендегілер енгізілетін тиісті есептеулер болып табылады. Қоршаған ортаның тұрақты температурасында қыздыру мен салқындатуды есептеу. Жылытуды есептеу; Салқындату есебі; Соғудың соңғы салқындату уақытын есептеу.

Соғылмалардың қима бойынша құрылымының таралуын есептеу. Әрбір бөліктің салқындату құрылымын түсіну үшін соғудың әртүрлі бөліктерінің салқындату қисықтары үздіксіз салқындату ауысу қисығына қойылды.

Белгілі бір ортадағы белгілі бір диаметрлі соғылмалардың әртүрлі бөліктерінің салқындату қисықтарына сүйене отырып, бір ортадағы кез келген диаметрлі соғылмалардың микроқұрылымының таралуы мен сөндірілген қабатының тереңдігі есептелді.

Шынықтыру кезінде соғудың салқындату жылдамдығын бақылау өте маңызды. Қарастырылатын негізгі фактор шынықтырудан кейінгі соғудың қалдық кернеуі болып табылады. Шынықтырудан кейінгі салқындату жылдамдығының мәні қалдық кернеуге тікелей әсер етеді. Шынықтыру температурасы мен соғылмалардың салқындату температурасы арасында серпімді-пластикалық ауысу температурасы бар екені анықталды. Бұл температура әртүрлі болат түрлерінде өзгереді және әдетте шамамен 400-450 деп есептеледі. Қалдық кернеу негізінен салқындату процесінде 400-450 жоғары, болат 400 жоғары пластикалық күйде болады, тым жылдам салқындату жылдамдығы үлкен термиялық кернеуді, пластикалық деформацияны тудырады, осылайша қалдық кернеу мәні артады.

Температура 400-ден төмен болғанда, болат серпімді күйде болады және салқындату жылдамдығы қалдық кернеуге айтарлықтай әсер етпейді. Сонымен, 400°-тан жоғары салқындату баяу, 400°-тан төмен температура тезірек суық болуы мүмкін, қажет болса, белгілі бір уақыт ішінде 400-450 арасында изотермиялық болуы мүмкін, эластопластикалық күйдегі ішкі және сыртқы температура айырмашылығын азайтады. соғу, қалдық кернеуді азайтуға қолайлы. Кейбір маңызды соғылмалар үшін қалдық кернеудің мәні шығымдылық нүктесінің 10% кем болуы керек.

Есептеу жұмысында ең алдымен нақты есептеу моделін анықтау үшін есептеу шарттары тек процестің параметрлеріне әсер ететін негізгі факторларды ғана қарастыра алады, кейбір қосалқы факторларды елемейді, екінші жағынан нақты өндірісте факторлар өзгермелі болады, сондықтан есептеу әдісі шамамен ғана болуы мүмкін. Солай бола тұрса да, есептеу нәтижелері нақты өндірісті басқару үшін үлкен маңызға ие. Төмендегілер енгізілетін тиісті есептеулер болып табылады. Қоршаған ортаның тұрақты температурасында қыздыру мен салқындатуды есептеу. Жылытуды есептеу; Салқындату есебі; Соғудың соңғы салқындату уақытын есептеу.

Соғылмалардың қима бойынша құрылымының таралуын есептеу. Әрбір бөліктің салқындату құрылымын түсіну үшін соғудың әртүрлі бөліктерінің салқындату қисықтары үздіксіз салқындату ауысу қисығына қойылды.

Белгілі бір ортадағы белгілі бір диаметрлі соғылмалардың әртүрлі бөліктерінің салқындату қисықтарына сүйене отырып, бір ортадағы кез келген диаметрлі соғылмалардың микроқұрылымының таралуы мен сөндірілген қабатының тереңдігі есептелді.

Шынықтыру кезінде соғудың салқындату жылдамдығын бақылау өте маңызды. Қарастырылатын негізгі фактор шынықтырудан кейінгі соғудың қалдық кернеуі болып табылады. Шынықтырудан кейінгі салқындату жылдамдығының мәні қалдық кернеуге тікелей әсер етеді. Шынықтыру температурасы мен соғылмалардың салқындату температурасы арасында серпімді-пластикалық ауысу температурасы бар екені анықталды. Бұл температура әртүрлі болат түрлерінде өзгереді және әдетте шамамен 400-450 деп есептеледі. Қалдық кернеу негізінен салқындату процесінде 400-450 жоғары, болат 400 жоғары пластикалық күйде болады, тым жылдам салқындату жылдамдығы үлкен термиялық кернеуді, пластикалық деформацияны тудырады, осылайша қалдық кернеу мәні артады.

Температура 400-ден төмен болғанда, болат серпімді күйде болады және салқындату жылдамдығы қалдық кернеуге айтарлықтай әсер етпейді. Сонымен, 400°-тан жоғары салқындату баяу, 400°-тан төмен температура тезірек суық болуы мүмкін, қажет болса, белгілі бір уақыт ішінде 400-450 арасында изотермиялық болуы мүмкін, эластопластикалық күйдегі ішкі және сыртқы температура айырмашылығын азайтады. соғу, қалдық кернеуді азайтуға қолайлы. Кейбір маңызды соғылмалар үшін қалдық кернеудің мәні шығымдылық нүктесінің 10% кем болуы керек.

400-ден жоғары баяу салқындату кейбір болаттар үшін төзімділіктің екінші түрін тудырады. Жалпы шағын және орташа термиялық өңдеуде шынықтыру сынғыштығын болдырмау үшін шынықтырудан кейін соғуды майға немесе суға салқындату керек. Дегенмен, бұл әдіс үлкен заттарға жарамайды. Үлкен бөлшектер үшін негізінен легірлеуге сүйенеді, болаттағы фосфордың және басқа зиянды элементтердің құрамын төмендетеді және температураның сынғыштығын азайту немесе тіпті жою үшін вакуумдық көміртегі тотықсыздану әдістерін қолданады және шамадан тыс кернеуді болдырмау үшін жылдам салқындату әдісін сирек қолданады. дайындаманың жарылуы.

Сұрау жіберу

X

Біз cookie файлдарын сізге жақсырақ шолу тәжірибесін ұсыну, сайт трафигін талдау және мазмұнды жекелендіру үшін пайдаланамыз. Осы сайтты пайдалану арқылы сіз cookie файлдарын пайдалануымызға келісесіз.

Құпиялылық саясаты